プレス作業準備(材料編❶)

作業準備でプレス加工に使用する材料を準備する際の会話

サブロク・スケッチ材・コンマゴ〔薄板サイズと板厚〕

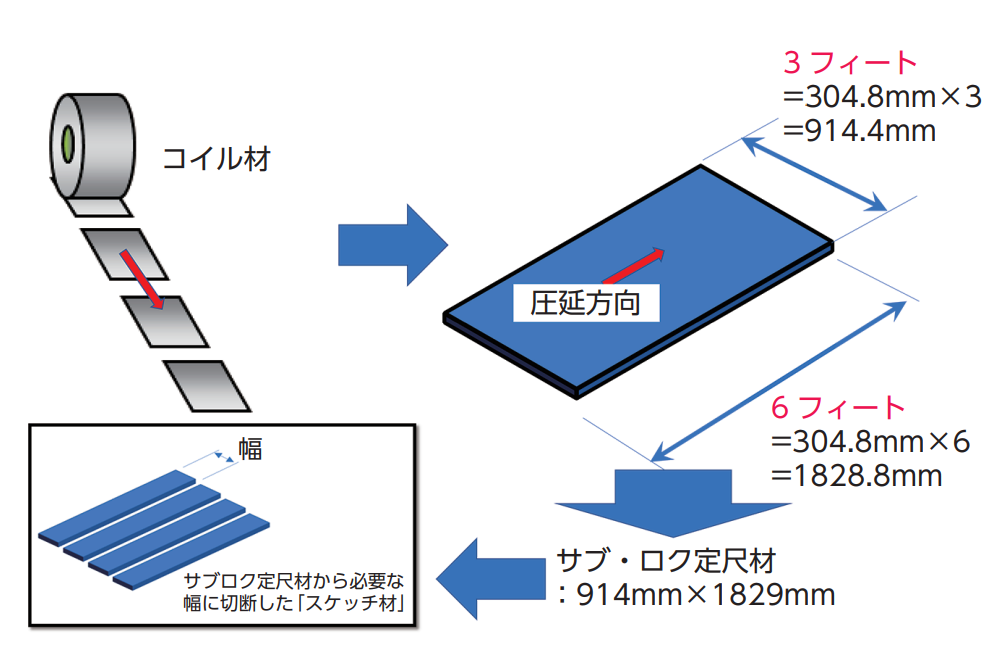

プレス加工現場では、被加工材がトイレットペーパーのように丸めた状態のコイル状に巻かれている「コイル材」を直接使用することと共に、シート状に切断された材料が使用されることもある。シート材には、決められたサイズが数種類(定尺材ともいう)ある。サブロクと言われる鋼板のサイズを測るならば、「914mm×1829mm」の中途半端な数値である。これは、インチ基準からスタートしているため現在でもその痕跡が残っている。

1インチは 25.4mm で、1フィートは、12インチである。

25.4mm×12=1フィート=304.8mm だから、

3フィート ×6フィート=(3×6)⇒(914mm×1829mm)「914.4(304.8mm×3)×1828.8mm(304.8mm×6)」

となり、「3フィート ×6フィート」から「サブ・ロク」と呼ばれている。

他に、利用されるサイズと略称を記す。

4×8 :呼び方:シ・ハチ:1219mm×2438mm

5×10:呼び方:ゴ・トウ(ゴットウ):1524mm×3048mm

「スケッチ材」というのは、上記の寸法の材料だけではなく、生産する製品に合わせて、材料を準備する必要がある。だから「サブロク」から一定の幅に準備された材料のことである。切断され準備されるので「切板」とも呼ばれる。

板厚「コンマ・ゴ」とは、薄板の厚さが 0.5mm(ミリメートル)のことであり、「コンマ」は、小数点を表す。

つまり、コンマ・サンは、0.3mm である。ここで、注意ポイントは、板厚は一般的には、「いたあつ」と読むが、別の企業では、「ざいあつ」と読むこともある。

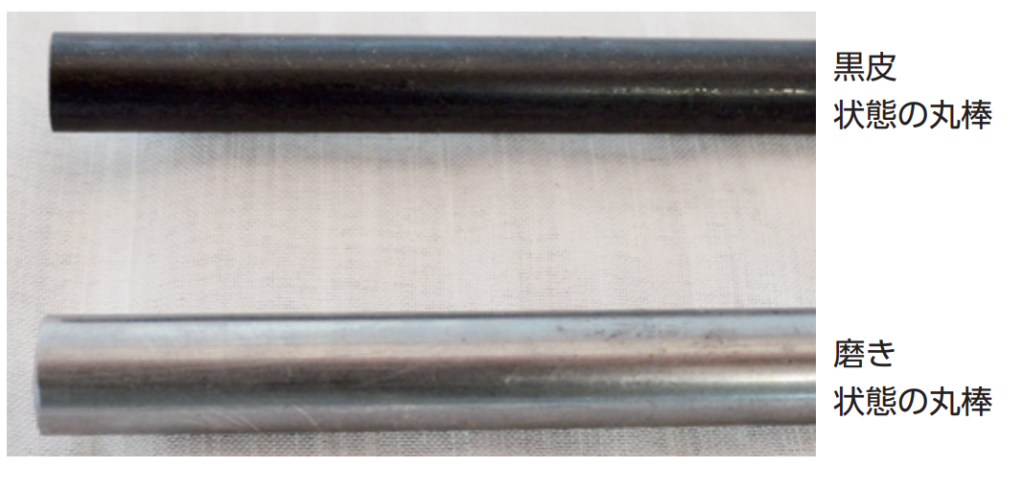

黒皮と磨き

プレス加工現場で、よく目にする鋼板には、「黒色で鈍く光り黒色」「光沢があり、光を反射する銀色」の異なる外観の2種類が大半を占めている。これらを、現場用語で前者を「黒皮」、後者を「磨き」と言うことが多い。この違いは、鋼板の製造工程が異なるからである。鋼板の元になる固まりを高温で板状にする「熱間加工」を行うと、表面に酸化した被膜がつくられる。この被膜は、錆である。この錆を黒皮(または、ミルスケール)と言う。当然ながら、黒皮で表面が覆われた鋼板は、表面の精度は良くない。

一方、鋼板の製造工程を常温で行う「冷間加工」では、表面に錆がないために「磨き」と呼ばれ、光沢のある表面が出来上がる。このことは、扱い方により錆ができる。ですから、一般的に「磨き鋼板」には、油が塗布されている。

代表的な鋼板は、SPC(エス・ピー・シー)で「冷間圧延鋼板」のことである。

SPC の表記は JIS(ジス:日本産業規格)で以下のように「きまり」がある。

最初の「S」は材料の種類 S⇒STEEL:鋼

2番目の「P」は製品の形状 P⇒PLATE:板

3番目の「C」は加工工程 C ⇒COLD:冷間加工

また、「黒皮鋼板」の代表格は、「SPH(熱間圧延鋼板)」で、

3番目の「H」は、 H⇒HOT:熱間加工

を表している。

サブロク・スケッチ材・コンマゴ〔薄板サイズと板厚〕

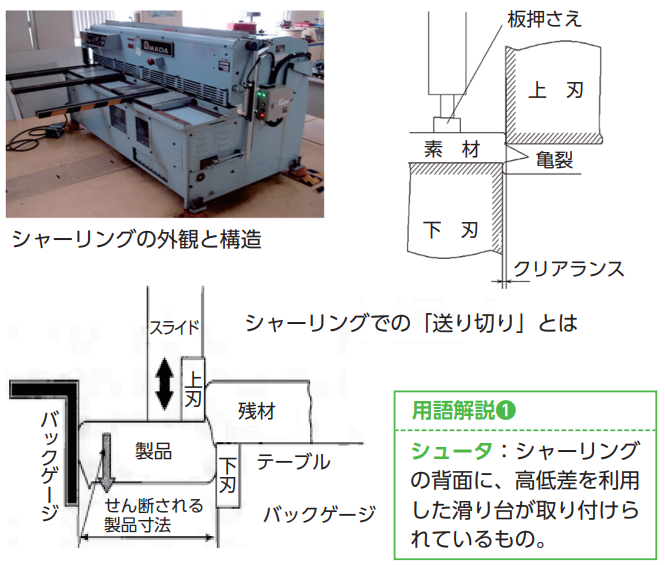

シャーリングは、日本語にするならば、「直刃せん断機」と言える。構造は、ハサミに例えると、一方の刃を固定して、もう一方の刃を動かして「切断」するものである。つまり、機械本体前面のテーブルに取り付けた下刃と上下運動するスライドに取り付けた上刃の間に金属薄板を入れ、スライド(上刃)を下げて下刃と上刃の間で板金を直線で端から端まで切断するもので、上刃を下降させるために人力を用いるものと動力を用いるものとがある。機械の大きさは、切断可能な最大板厚と切断可能な最大板幅で表す。なお、このときの素材の材質 SS400(引張強さの平均(420N/mm2=420MPa≒42kgf/mm2 )相当品である。

直刃せん断機で切断すると、切断された板はシュータ側に落ちた板のバリ(切断された断面に板厚方向にできる突起)は上側に、テーブル側の板のバリは下側に残る。所定の寸法に切断するためにはシャーリングの後部に配置されたゲージ(バックゲージ)を使用する。このため単純に板をバックゲージに当てて切断していくとかえりが初めの切断箇所が下側に出、2度目は上側に出る。このように裏表両方にバリが発生するように金属薄板をバックゲージに押し当てるようにせん断を進めることを「送り切り」という。

『バリは、同じ方向にしてください』との要求がある際には、初回の切断後はシュータ側に落ちるのでバリは上側にする必要があり、板を裏返してから切断することになる。ひとりで裏返すのは、薄板では簡単であるが、3mm以上では、1人では重いので反転するのは困難である。

プレス作業準備(材料編❷)

作業準備でプレス加工に使用する材料を準備する際の会話

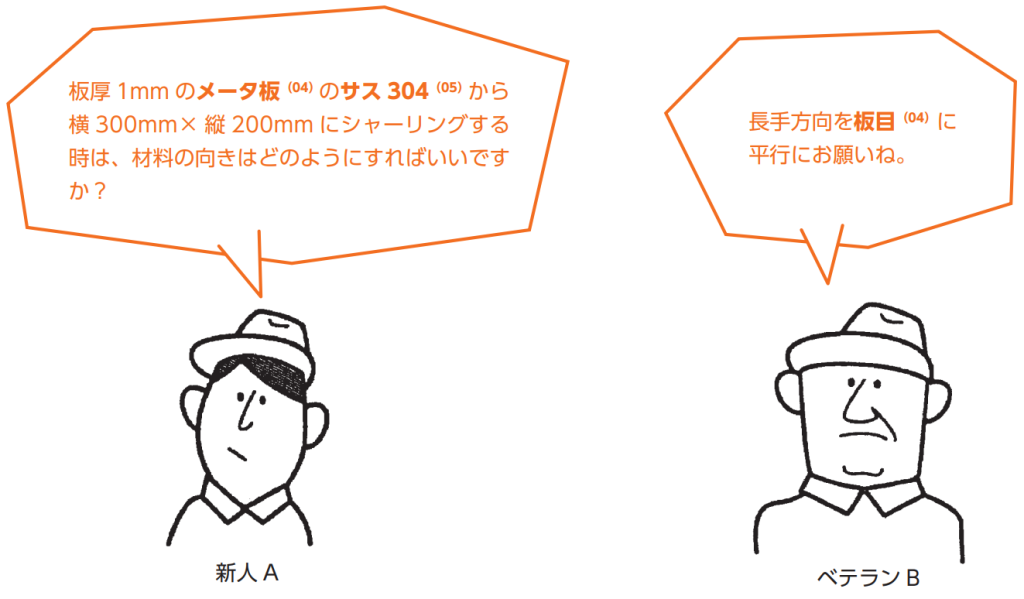

板目(圧延方向)とメータ板

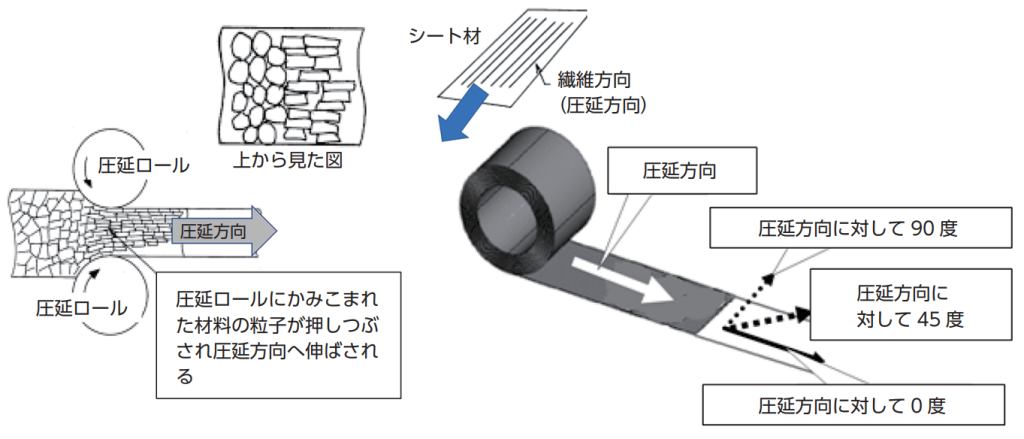

2つあるいは複数のロール(ローラー)を回転させ、その間に金属を通すことによって板・棒・管などの形状に加工する「圧延」という工程で、変形する金属内の組織内部を見るならば、圧延されることで、金属材料が一定方向(材料が進む方向)に延ばされていることがわかる。このことは、金属を構成している粒子が延ばされ変形させられていることである。つまり、木材の木目のように粒子は延ばされ、繊維状になることである。これにより、圧延で製造された鋼板は、ロールから出てくる方向を「板目または圧延方向」という。ロールに平行(0度)な方向を圧延方向に垂直(90度)と呼ぶ。

「サブロク」に代表されるような定尺材には独特の呼び名がある。

その中でも、サイズが「1,000mm(1m)×2,000mm(2m)」のメートルで決められたものを「メータ板」と言われる。また、一般に流通している特殊なサイズとして、銅板真鍮板では、メータ板よりも小さいサイズの通称 “小板”と呼ばれるサイズの板材がある。

呼び方:コイタ / サイズ:365mm×1,200mm

【確認しておこう】1m(メートル)=100cm(センチメートル)=1,000mm(ミリメートル)

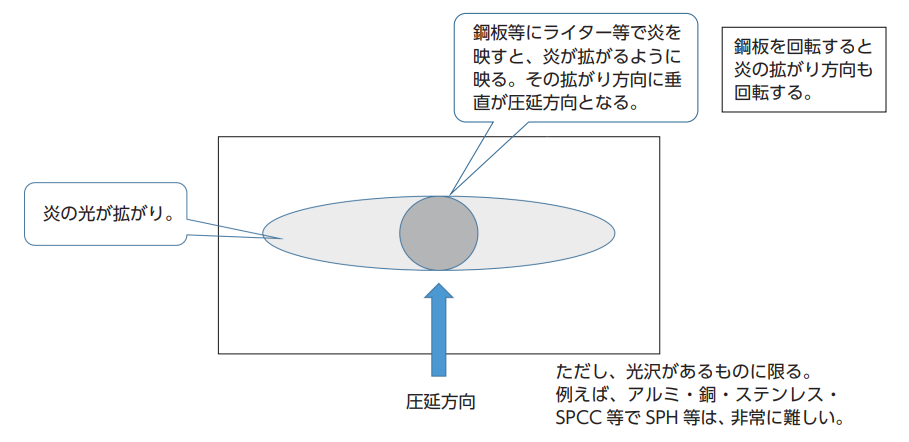

圧延方向がわからない

サブロクやメータ板等の定尺の板金材料は、圧延方向は解るが、板取りを行った後の残材では、圧延方向は解らくなくなるのではないだろうか。でも、心配なく、冷間圧延鋼板・アルミ・ステンレス・銅板等では、板金材料にライター等の炎を映し出すと、当然、鏡のように映り、炎が直線状に広がる。この広がりの直線の直角が圧延方向である。

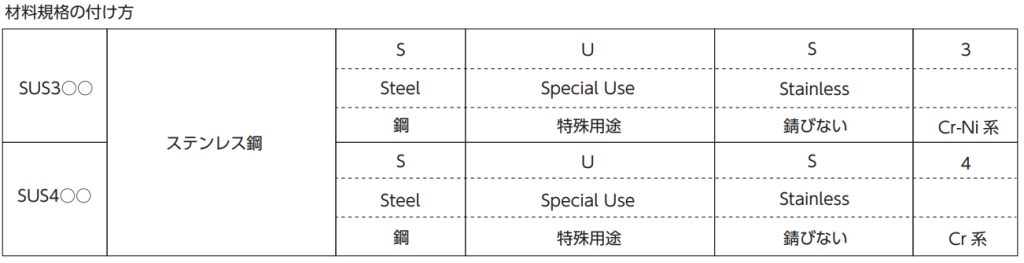

SUS304〔読み:サス・サン・マル・ヨン〕

SUS(サス)304 は、ステンレス鋼板の JIS 記号SUS の 「サス」と種類を表す数値(304)をまとめたものである。

では、「ステンレス鋼板とは?」JIS による定義によると「錆ないと言われるように耐食性を向上させる目的で、Cr(クロム)または Cr と Ni(ニッケル)等の金属を含有したFe(鉄)との合金鋼。一般には、Cr 含有量 11%以上で、記号は SUS(Steel Use Stainless)」である。ですから、「Cr」は、ステンレス鋼であるための必須元素とも言える。

「Ni」は、オーステナイト系ステンレスの必須元素で加工性及び靭性を向上させることができる。さらには、さびの発生そのものを抑えるというよりも「さび」の進行を遅らせる働きがある。

ステンレスと言っても、種類が多くて分かりづらい印象があるが、大きく分類すると

①マルサイト系・・SUS410 磁性あり<サス・ヨンイチマル>

②フェライト系・・SUS430 磁性あり または、17Cr 系 (17%クロム)<サス・ヨンサンマル>

③オーステナイト系・SUS304 非磁性Cr-Ni 系(18%クロム-8%ニッケル)

の3種類が代表的なものである。

プレス作業準備(材料編❸)

作業準備でプレス加工に使用する材料を準備する際の会話

スクラップ

生産現場で使われる用語ベスト 10 に入るのではないだろか。「スクラップやブランク」という言葉は。

まずは、カタカナ英語のようであるので、元の英語で英語を確認してみる。

・BLANK:

「白紙の、空白の、白地式の無記名の、窓や戸 口のない、からっぽの、単調な」という意味で、身近では「ブランクに記入する」のような表現で利用される。

・SCRAP:

切れ端、小片、断片、少し、わずか、(新聞などの)切り抜き」という意味で、身近には「スクラップ帳」や「スクラップ処理」のような表現で利用される。

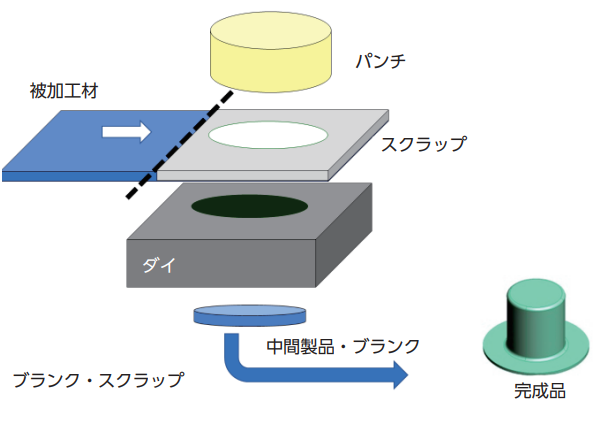

では、プレス加工では、「プレス加工でブランク材を加工して、製品とスクラップを分離する」等々の表現で利用される。これは、プレス加工で製品を加工する際に使用する板状の被加工材(鋼板)を、所定の形状、寸法に切断することを表す。

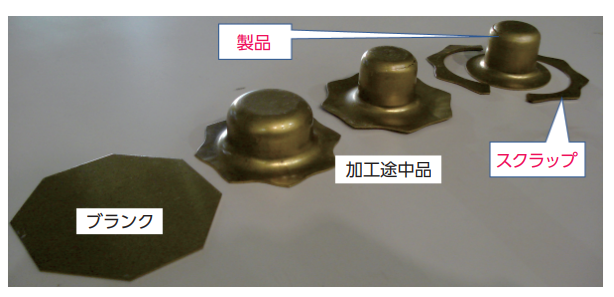

例えば、円筒容器を加工する前で、製品を鋼板上に展開した円盤状の被加工材をブランクと言い、そのせん断加工を「ブランク加工」と言う。

以上から、製品が製造される前の白紙状態のものを「ブランク」と言い、それを作り上げる際に取り除かれる被加工材を「スクラップ」と理解することができる。

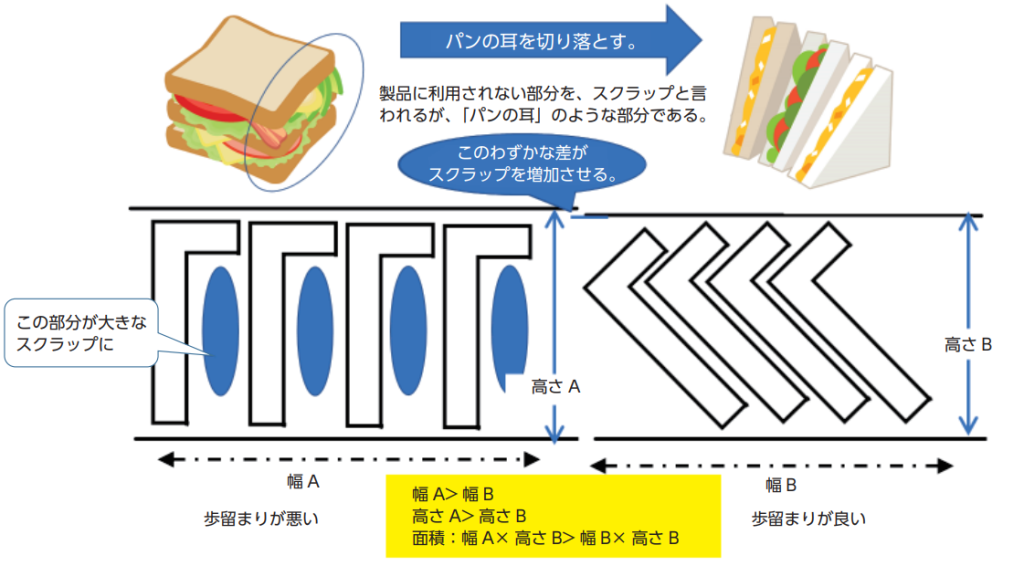

歩留り

身近な事例で「歩留り」を考えてみる。例えば、サンドイッチを作る際、多くの場合、食パンの表面にある部分(耳とも言う)を切り落として、白い部分だけを利用する。その際、元に食パンに対して、実際にサンドイッチとして利用された部分の割合が「(材料)歩留り」である。

これらは、1個の食パンにおける「歩留り」であるが、実際のサンドイッチ製造では、製造途中でサンドイッチの不良品を出すこともある。だから、最初に製造に投入された食パンに対して、実際に商品となったサンドイッチの比率も「歩留まり」と言える。

プレス加工会社の現場で考えるならば、鋼板から、同一形状の製品を打抜製品の場合、元の鋼板の面積(重量でも可)に対して、打ち抜いた製品の面積合計(重量でも可)の比率を「(材料)歩留り」という。また、打ち抜いた製品を基に、絞り製品をプレス加工した場合、準備された円形打抜製品に対して、プレス加工の失敗を除いた完成品の比率も「歩留り」と言う。

プレス加工会社の現場の付加価値率をアップする比較的簡単な方法は、歩留りを向上させるモノづくりの改善を実行することである。

JIS(日本産業規格)用語では…

「投入された主原材料の量と,その主原材料から実際に産出された品物の量との比率。 収得率または収率ともいい、次式で表される。

歩留り=(産出された品物の量/投入された主原材料の量)×100 (%)

プレス作業準備(材料編❹)

作業準備でプレス加工に使用する材料を準備する際の会話

ハイテン材・引張強さ

ハイテン材(High Tensile Strength Steel Sheets)は

High:高い

Tensile Strength:抗張力・引張強さ

Steel:鋼

Sheets:板

という英語表記の High+Tensile Strength(ハイ+テンシル・ストレングス = 高+引張強さまたは抗張力という。一般的には「抗張力」も広い意味では「引張強さ」と同じ意味で使用される)。

略称として「ハイテン」と呼ばれている。これらを日本語で表記するならば、「高張力鋼板(高+張力+鋼+板)」となる。

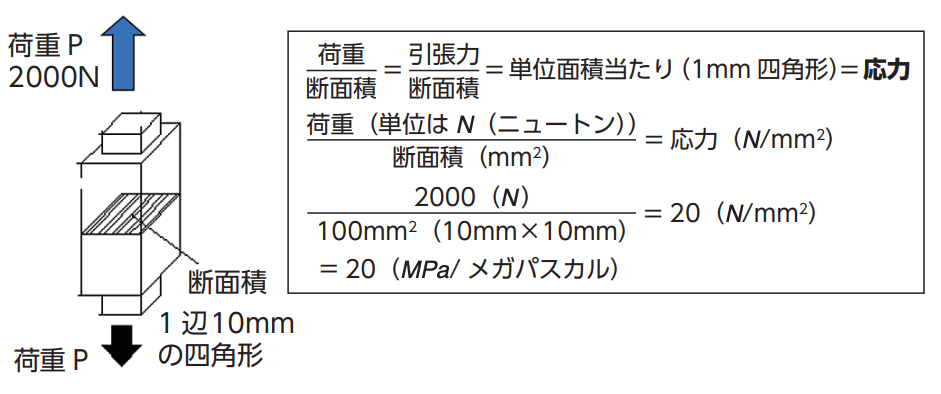

『引張強さ』とは何だろう。

ここで、「引張強さ」を JIS 定義で確認するならば、棒状の材料を切れるまで引張った時に生じる最大の荷重(Pmax:ピーマックス)を当初の断面積(A)で割った値を「引張強さσB(シグマ・ビー)」という。

つまり引張強さ(σB)=最大荷重(Pmax)/断面積Aと言える。

一般的な鋼板が引張り強さ270MPa(メガパスカルまたは N(ニュートン)/mm2)以上であるのに対して、340MPa~790MPaのものが高張力鋼板と定義されている。

また、引張り強さ980MP以上のものは通常「超高張力鋼板」と呼ばれる。

JIS 規格では…

SPFC〇〇〇:自動車用加工性冷間圧延高張力鋼板

SPFH〇〇〇:自動車用加工性熱間圧延高張力鋼板

<Steel + Plate + Formability + Cold(Hot)>

〇〇〇は、引張強さ(N/mm2または、MPa)を表す。(MPa: メガパスカル)

1Pa とは、1平方メートル (m2) の面積あたりに1ニュートン(N)の力が作用したときの圧力となる。

1Pa=1N/m2

Pa(パスカル)やN(ニュートン)は、国際単位系であり、イメージしにくい。

そこで、以前に使用されていた工学単位系である kgf(キログラム重、またはキログラム・エフ) に換算すると、9.8N = 1kgf であるため、

1Pa=1N/m2 =0.000001N/mm2≒0.1kgf/m2

となる。一般的には、kPa(キロパスカル) や MPa(メガパスカル)が利用される。

1[kPa]=1000[Pa]≒100kgf / m2

1[MPa]=1000000[Pa]≒100000kgf/m2=0.1kgf/mm2

重さ?質量?kg?N?・・・単位を考えよう

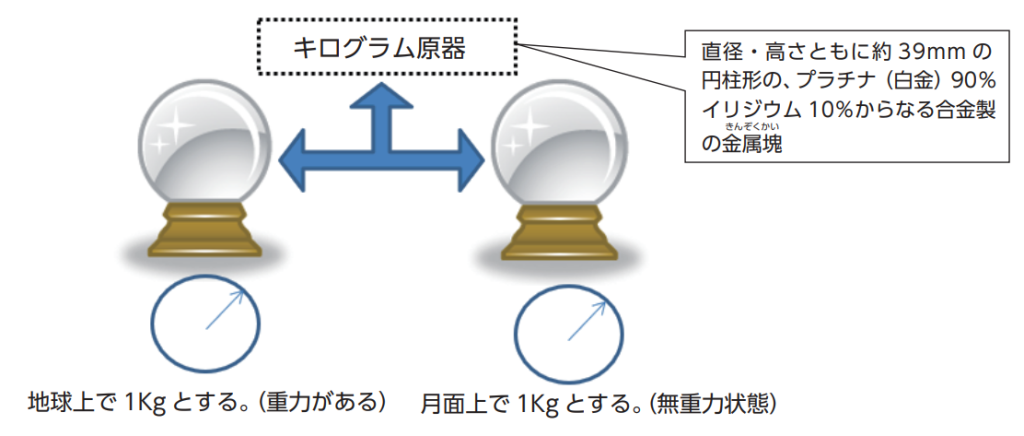

「質量」とは、引力に関係ない普遍的な量のことである。つまり、宇宙どこでも普遍的な量として定義可能である(図に示す1キログラム原器が質量の基準)。

これに対して、日常生活で利用する「重さ(重量)」は、「力」と同じである。これら重さと質量の関係は、

力(kg・f)=質量 (kg)× 加速度(m/s2)

<物理の教科書に載っているニュートンの運動方程式 F(力)=m(質量)×A(加速度)>

で表すことができる。

つまり、「重さ」は物質そのものがもっている値とは言えない。 地球で計ったのと月で計ったのでは重さが変わるからである。従来は、1kgf(キログラム重)で表し1kg(質量)の物体に重力加速度(9.8m/s2)を生じさせる力であった。この力を今までは、「重さ」・「重量」と呼ばれていた。現在では、N(ニュートン)という単位を利用する。

これは、質量1kgの物体に1m/s2の加速度で生じさせる力を示す。

1N = 1kg・m/s2

これは、地球独特な引力(重力加速度)を基準ではなく、普遍的な方法を考えたからである。ですから、Nと従来の kgfの変換は、質量1kgの物体を落下させる力を考えると、重力加速度(9.8m /s2 )で移動する。ここでは引力と言う力が作用している。

9.8N =1kg×9.8m/s2となる。

つまり、従来の1kgf は約 10N となります。ですから、プレス機械で圧力能力 40 トンプレスは、

「40トン=40000kgf 40ton=40000kgf=400000N=400KN」400KN (キロニュートン)と表す。