金属プレス加工技術展2023 みてある記

DX・環境・自動化、変わりゆく金属プレス加工

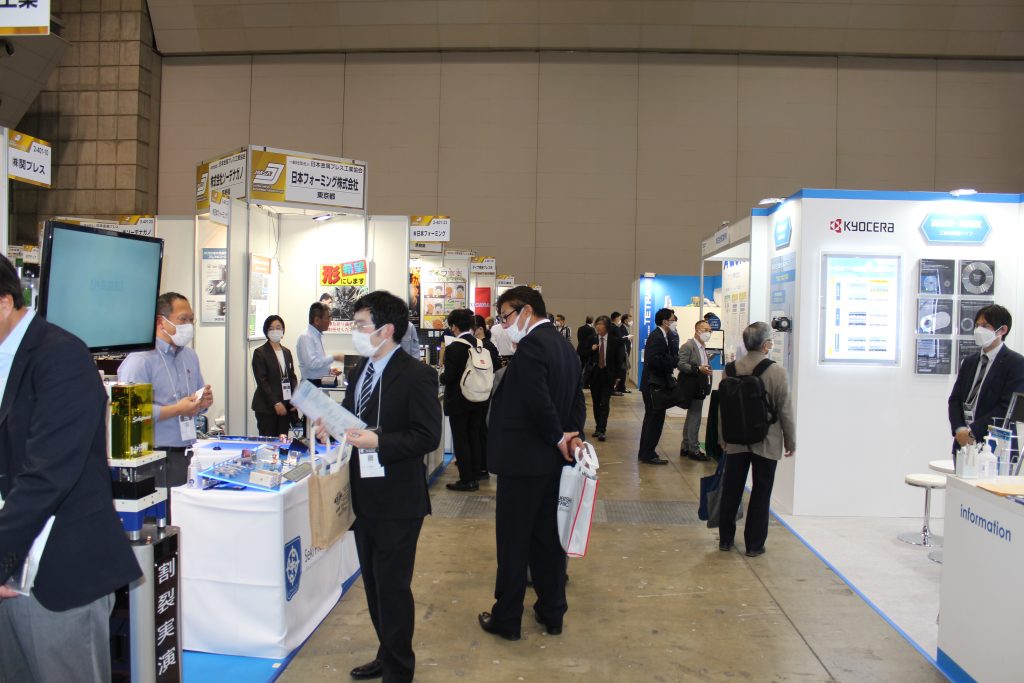

一般社団法人日本金型工業会、同日本金属プレス工業協会が主催する3つの展示会(INTERMOLD/金型展/金属プレス加工技術展2023)が4月12日~15までの4日間、東京ビッグサイトで開催された。このうち、金属プレス加工技術展は2007年より開催。新型コロナ感染症による無念の中止を乗り越え、今回で17回目を迎えた。出展者数は67社・団体で、一般社団法人東京都金属プレス工業会(以下、本会)の会員企業は15社(併設展への出展者を含む)を数えた。会期中の来場者数は2021年開催時の4倍強となる約50,000人(3展合計)で、ウイズコロナ時代の金属プレス産業の市場や技術の変化を探る絶好の機会となった(写真1)。

EV車用部品で各社各様の事業戦略

金属プレス加工業界は、素形材産業の中でも特に量産性に優れ、自動車をはじめ電機・電子、産業機械、建築、医療などあらゆる産業に部品を供給する業界として発展してきた。その間には省力化や自動化を積極的に取り入れ、コスト低減と品質の安定化に努めてきた。近年は、自動車の電動化や工場のスマートファクトリー化などへの対応と自らの体質強化を兼ねて、IoTやAI活用に代表されるデジタルトランスフォーメーション(DX)の推進、環境への配慮が新たなテーマとなりつつある。同展示会の出展物やサービスにもその傾向が見て取れ、出展者と来場者の会話の中にも、「DX」や「CN(カーボンニュートラル)」といった言葉が頻繁に出てくる様子がうかがえた。

個々の展示物を見ると、加工精度が1000分台のものも珍しくなくなり、プレス機械による難加工材の成形や深絞り、微細加工などの技術が一段と進展してることが見て取れた。こうした一方、プレス加工と板金、溶接、切削との複合加工により、小ロット生産から量産までの間口の広いビジネスに活路を求める企業も増えている。特に今後、立ち上がりが本格化するEV車向けの部品加工では、各社各様の事業戦略が練られている様子がうかがえた。

本会会員15社が自慢の技術を披露

本会の会員企業からは15社が出展した。軽薄短小ニーズに対応した超精密加工や深絞り、薄板・厚板加工、ハイテン材をはじめとする難加工材の成形技術など、各社が持ち味をアピール。車の電動化に欠かせない銅製品の加工技術や工程統合による環境への配慮、DXに関するソリューションサービスなど、従来にない事業を打ち出す企業も数多く見られた。以下、各社のブースで特に目を引いたモノやコトを紹介する(順不同)。

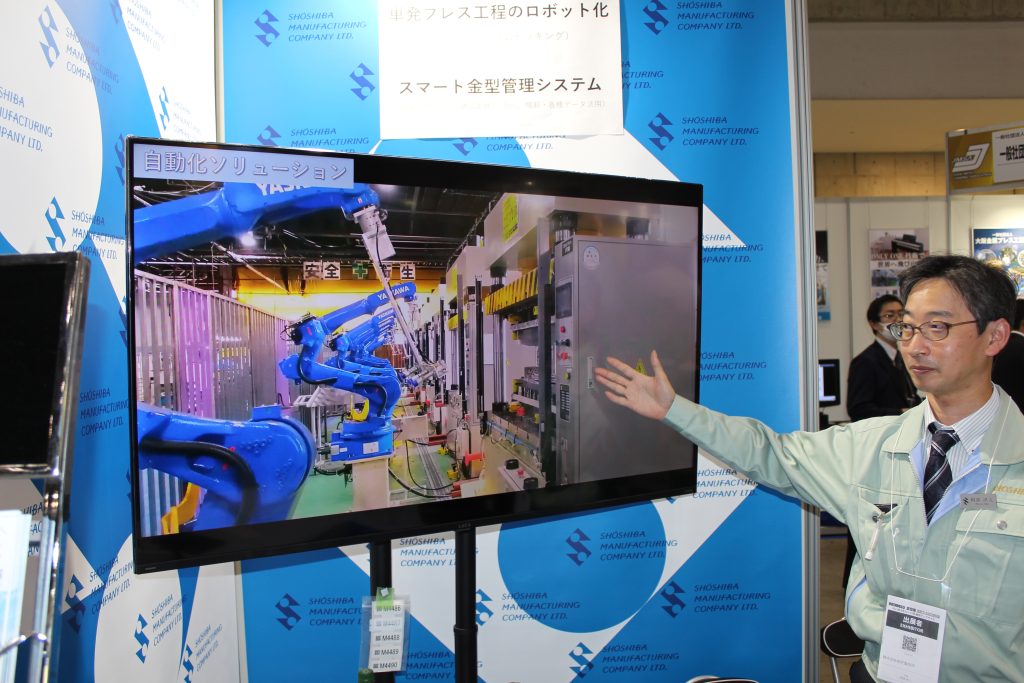

昭芝製作所(東京都練馬区)は、ロボットの活用をはじめプレス加工の自動化の先覚企業。IoTやAIなど高度なデジタル技術の活用でも一歩先を行く。今回の目玉は、受注から出荷までの金型管理が効率よく行える自社開発の「スマート金型管理システム」(写真2)。外販も計画しており、「モノづくりだけでなく、ソリューションビジネスも当社のウリにしていく」(三原佑介会長)。

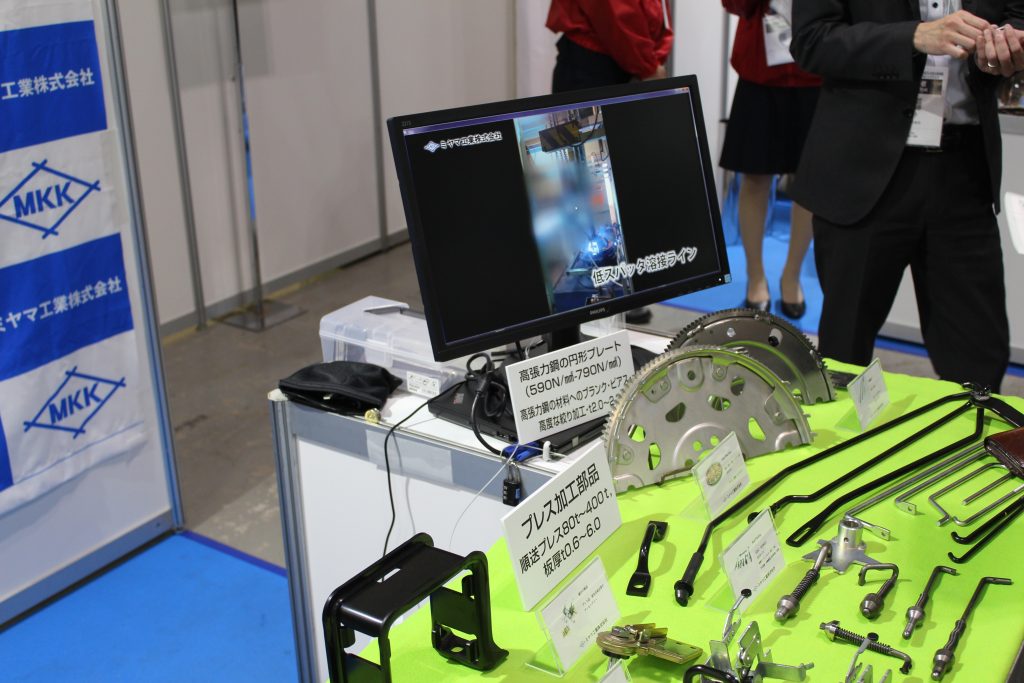

ミヤマ工業(静岡県富士宮市)は、ハイテン材(高張力鋼板)の板厚減少率を抑えるなど、プレス機械による高度な絞り加工を施した円形プレートや丸棒からの成形品などの自動車関連部品を出展(写真3)。事業のメインは自動車と家電製品向けのプレス加工と溶接だが、近年は機械加工設備も充実。「豊富な設備を生かして、新分野の開拓も積極的に努めていく」(同社)。

豊岡製作所(東京都墨田区)は、自他ともに認める深絞り加工のスペシャリスト(写真4)。インコネル、チタン合金、ステンレス鋼などの難加工材の加工を得意とする。「どこでもやれるものではなく、板厚の厚いものや極端に薄いものなど、よそがやれない加工で勝負していく」(豊岡勉社長)。

豊島製作所(埼玉県東松山市)は、精密冷間鍛造加工で屈指の技術力を持つ。今回はシートベルト部品、CVT用部品、オートマチックトランスミッション部品のほか、航空機に用いられる難加工材のインコネルの加工部品も出展した(写真5)。「従来の工法では不可能とされていたテーマに対し、独自技術をもって新しい素材や工法を提案していく」と坂井健二取締役

橋本精密工業(東京都葛飾区)は、順送金型内でカシメを行う複合プレス加工や複雑形状曲げなどを得意とする。「超精密金型づくりの自社技術で試作用金型の製作も請け負う」と鈴木祥弘取締役。今回は、大手ゼネコンと共同開発したマンションの鉄骨を避雷針に替える特殊なコネクタを出展。注目を集めた(写真6)。

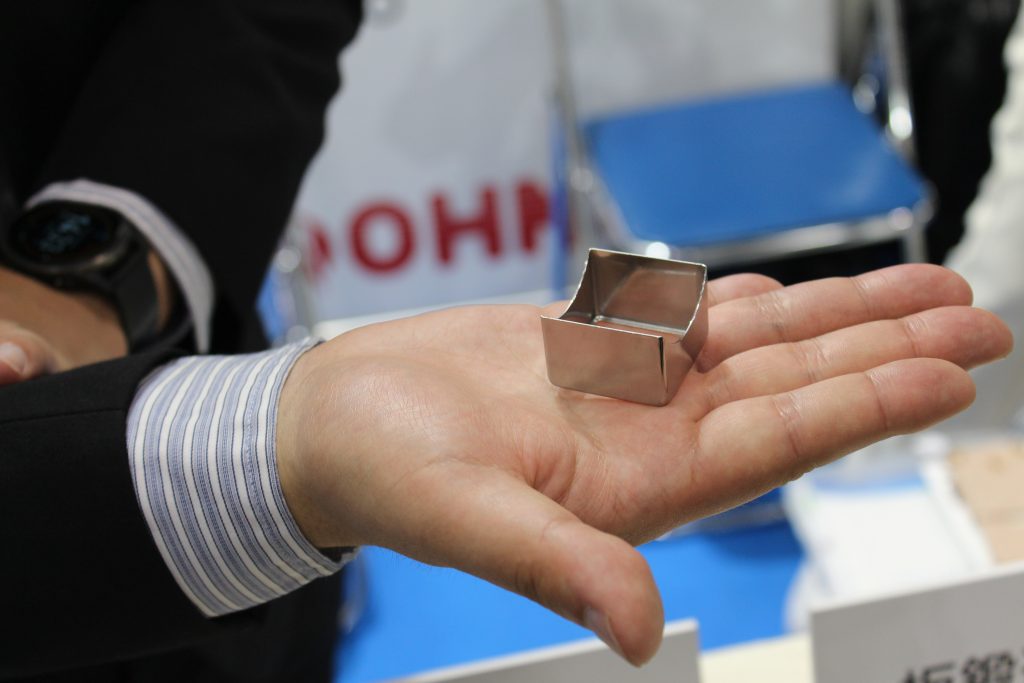

大貫工業所(茨城県日立市)は、EV車を含む自動車関係を中心に精密部品を製造する。金型の設計・開発からプレス加工まで一貫して対応し、銅やステンレス加工にも強い。変形や歪みの原因になるマルテンサイト変態を起こさないフラックスレス角絞り技術(写真7)など、「他社には真似のできない、独自技術が生み出す製品が見どころ」大貫啓人社長。

キョーワハーツ(横浜市港北区)は、極小精密プレス製品の製造を得意とする。ステンレスのほか、チタン、ニッケル合金、マグネシウム合金などの薄板プレス加工も行う。今回の一押しは、極小実用金属中最軽量であるマグネシウム合金を用いた薄板加工品(ノートPC)(写真8)。「目下のところ、マグネシウム合金を用いた薄板加工品の量産実績を持つのは当社だけ」と技術顧問の樋口秀二氏は話す。

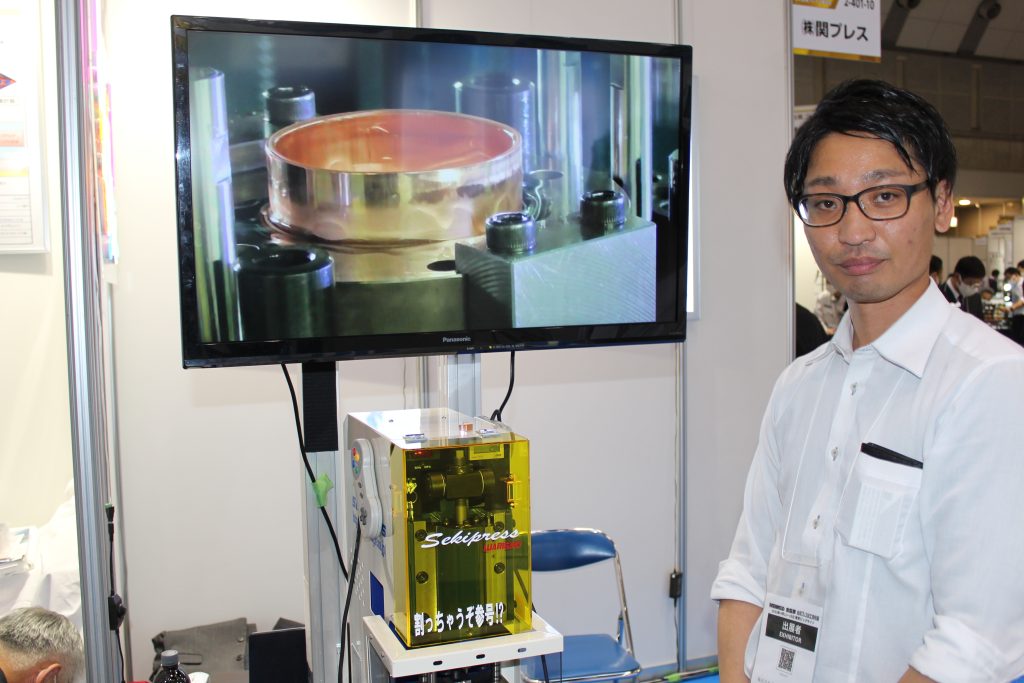

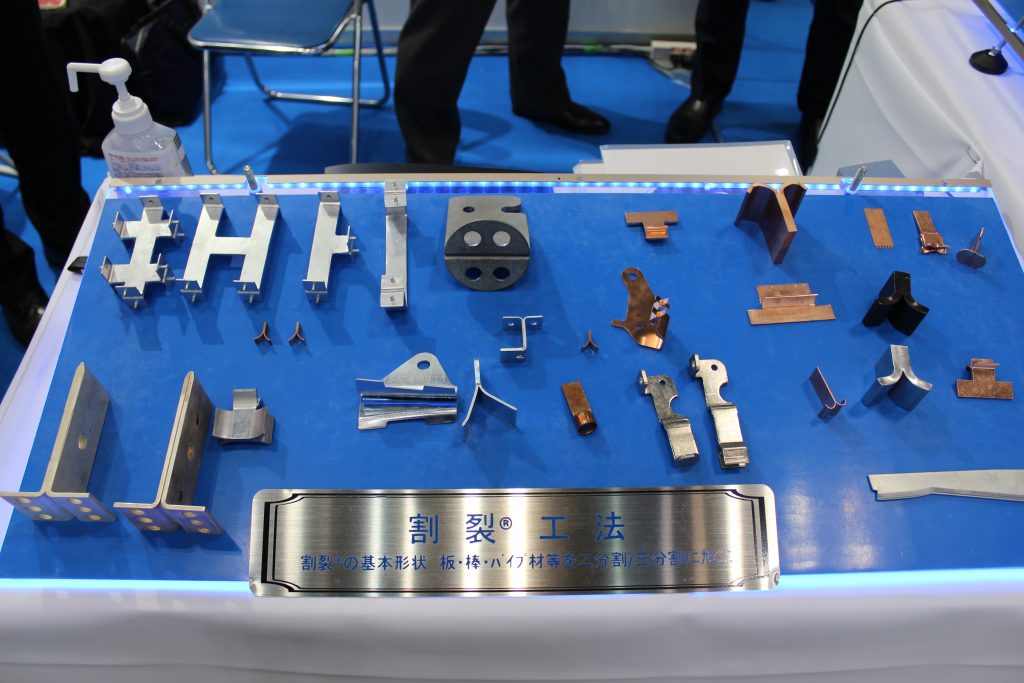

関プレス(茨城県日立市)は、プレス機械を用いた独自の割裂(わりさき)加工技術で知られる企業。溶接工程が省け、工程数と電力消費量を軽減できる注目すべき技術だ(写真9、10)。また、1工程で抜き加工とシェービング加工が行える「抜きシェービング」にも成功。破断面がなくなり、機械加工と同等の2/1000の面粗さ精度を実現した。

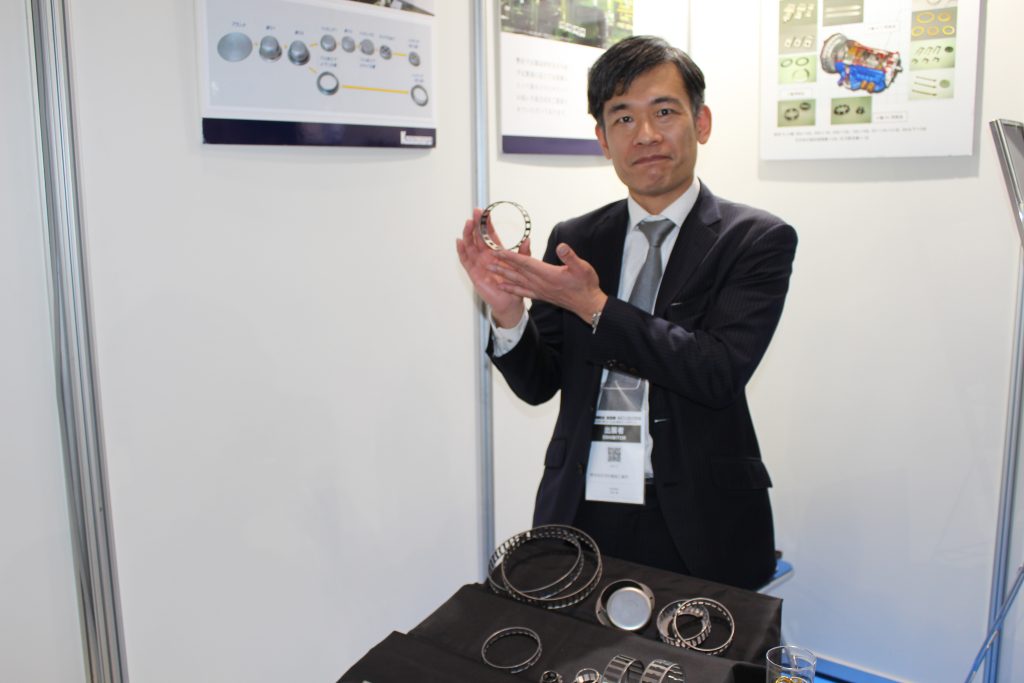

河村機械工業所(埼玉県深谷市)は、絞り加工を得意とし、自動車のエンジンやトランスミッションなど機能部品を製造する(写真11)。「製品の中には1000分台単位の寸法公差が求められる部品もある。それらの要求に応えられるように、日々、厳しい品質管理のもとで製造している」(河村護社長)。

試作会社の躍動が目立つ

100年に一度の大転換の渦中にある自動車産業や、アフターコロナ時代の新市場の開拓に力を注ぐ企業が目につく中、ここにきて試作・開発のニーズが増えつつある。本展示会でも試作会社の躍動が注目された。

日本フォーミング(東京都葛飾区)は、独自のマルチフォーミング技術で、高精密で複雑形状の製品を提供する。製品は電子部品から日用品、アクセサリー、産業機器部品、自動車部品、漁具、医療部品など幅広く、線バネ、板バネ、端子類などプレスでは困難な加工も行う(写真12)。

タイメック(岡山県総社市)は、小物から大型製品までの試作・開発品の製造会社。今回は、プレス品を中心に自動車、建機、農機具などの試作開発部品を出展した(写真13)。「コロナ禍により、これまでやりたくてもできなかった開発品は多いはず。そういう企業との接点を多く持ちつつ、当社の技術を生かしていきたい」(田中健裕社長)。

プロキオン(東京都目黒区)は、精密部品の試作会社。切削、インサート成形、光造形技術などを駆使して、「医療・電子・精密部品など、さまざまな業界のお客様の困り事に素早く対応したい」と齋藤隆介社長は話す。サンプルを小さなケースに入れ持ち運びやすくするなどの工夫もしている(写真14)。

環境負荷を軽減する取り組みも活発

会員企業の中には、併設展のコーナーに出展した企業も見られた。INTERMOLDに出展した事業革新パートナーズ、金型展に出展した日進精機や信州吉野電機などである。

事業革新パートナーズ(川崎市幸区)は、海外展開支援サービスや事業コンサルティング、素形材業界向けサービスを行う企業である。同社は世界的に膨大な資源量がありながら活用例の少ない「ヘミセルロース」に着目。これを原料とするバイオプラスチック開発に世界で初めて成功した(写真15)。「今後、さまざまなプラスチック材との混錬技術を用いて、環境負荷の少ない新たな材料開発を進めていく」(同社)としている。

日進精機(川崎市幸区)は、7000型を超える金型製作実績に基づく技術とノウハウをデータとして蓄積することにより、高付加価値な生産システムを確立。これまで切削でしかできなかった精密部品加工をプレス化することで、大幅な納期短縮とコストダウンを実現した。同社は加工油を用いないドライプレス工法を開発するなど、環境に優しい企業としても知られる。今回の展示会でも独自に成形した生分解性プラスチックや自動車の電動化を意識したモータ関連部品を披露した(写真16)。

信州吉野電機(長野県塩尻市)は、樹脂加工とプレス加工、さらにそれらの複合加工にも取り組む(写真17)。「樹脂加工を行う企業の多くがインサート成形に取り組んでいるが、金属部品は購入しているため、ミスマッチが起こりやすい。これに対し、プレス加工と樹脂成形に精通し、可能性を開花させることができるのが当社の特徴」(同社)。