01 安全委員会 【あんぜんいいんかい】

労働安全衛生法第17条により、一定の業種及び規模の事業場ごとに安全委員会を設置することが事業者に義務付けられている。安全委員会では、とくに労働者の危険を防止するための基本となるべき対策や、労働災害の原因及び再発防止対策を議論することが求められている。

02 安全衛生委員会 【あんぜんえいせいいいんかい】

安全衛生委員会は、労働安全衛生法に基づき、一定の規模に該当する事業場では、安全委員会、衛生委員会(又は両委員会を統合した安全衛生委員会)を設置しなければならない。安全衛生委員会は、従業員の健康障害の防止や労災対策の推進について、安全衛生の対策について調査審議を行う。

03 安全衛生教育 【あんぜんえいせいきょういく】

業種・職種・雇用形態などにかかわらず、事業者は、労働者を新たに雇い入れたり、その作業内容を変更したときは、遅滞なく、安全衛生教育を実施しなければならない。安全衛生教育には、雇い入れ時、作業内容変更時の教育、特別教育、職長等に対する教育を行わなければならない。などがある。

04 安全囲い 【あんぜんかこい】

開口部から材料または加工品を送給、取り出すことはできるが、身体の一部が囲いを通してまたは囲いの外側から危険限界に届くことのない固定囲いをいう。

05 安全距離 【あんぜんきょり】

手等の動きを安全装置が検出してからスライドが停止するまでに、身体の一部が危険限界に到達するおそれのない安全装置から危険限界までの最短距離のこと。

D:安全距離 Tl+Ts:16最大停止時間を参照のこと。

D=1.6(Tl+Ts) 手の速さ:1.6 m/秒

06 安全装置 【あんぜんそうち】

プレス等のスライドの作動中に、作業者の手や身体の一部が危険限界において障害を被ることを防ぐ目的でプレス等に装着する装置のうち、固定ガード以外のものをいう。

プレス機械の安全装置には、インターロックガード式安全装置、両手操作式安全装置、光線式安全装置、制御機能付き光線式安全装置、レーザー式安全装置などがある。

07 安全配慮義務 【あんぜんはいりょぎむ】

使用者は、労働契約に伴い、労働者がその生命、身体等の安全を確保しつつ労働することができるよう、必要な配慮をするものとする。

08 安全パトロール 【あんぜんぱとろーる】

職場に潜在する危険要因を見つけ出すため、職場内を巡視し、その結果に基づいて、機械設備や作業方法などの改善を行うことにより、災害の防止を図るためのパトロールをいう。

09 SDS 【えすでぃーえす】

安全データシート(Safety Data Sheet)の略語。これは、化学物質および化学物質を含む混合物を譲渡または提供する際に、その化学物質の物理化学的性質や危険性・有害性、及び取扱いに関する情報を、化学物質等を譲渡または提供する相手方に提供するための文書。

SDSに記載する情報には、化学製品中に含まれる化学物質の名称や物理化学的性質のほか、危険性、有害性、ばく露した際の応急措置、取扱方法、保管方法、廃棄方法などが記載される。

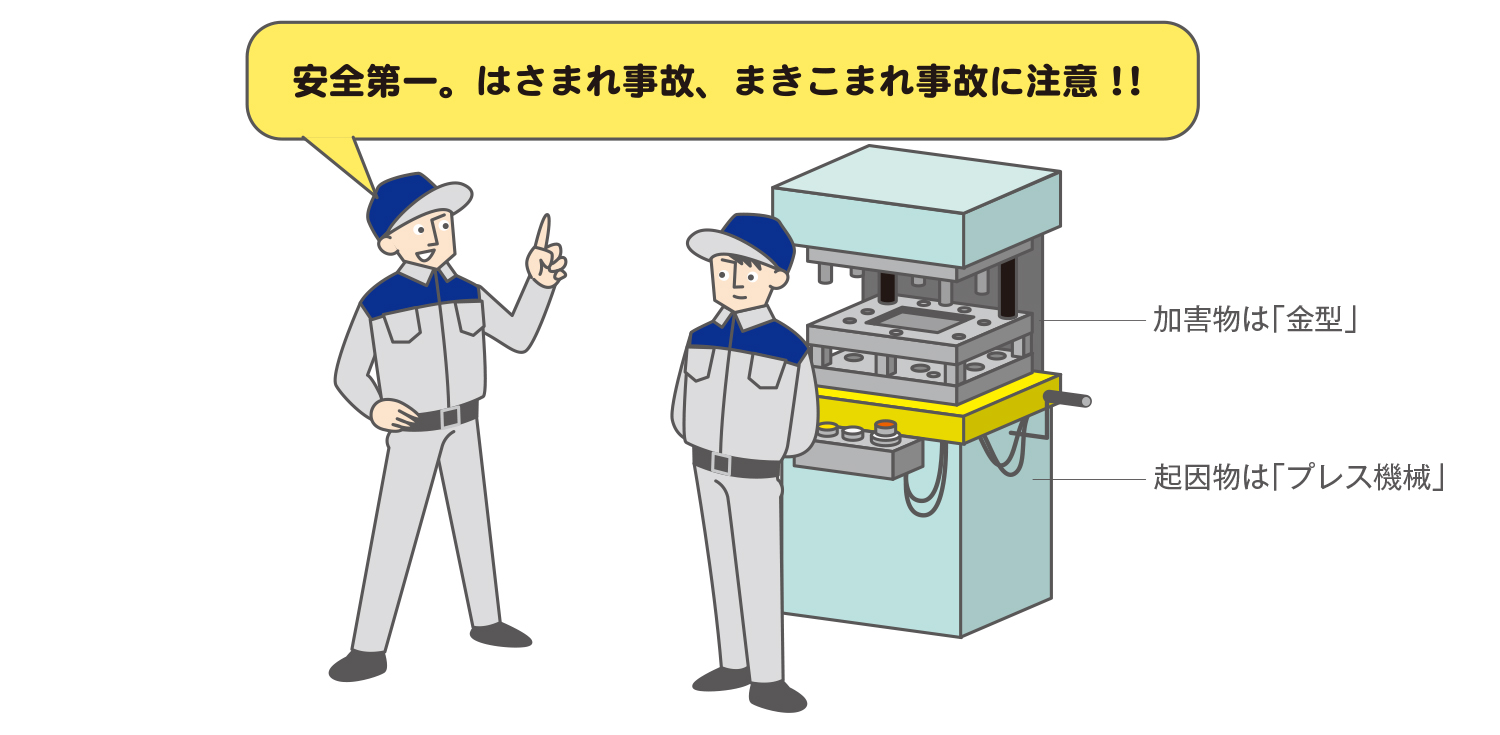

10 起因物 【きいんぶつ】

職場で災害が発生した場合、災害を起こした原因として、使用していた機械や設備などが調査の過程で浮かび上がってくる。

このとき、災害をもたらす元となった機械、装置などは「起因物」と称され、災害分析や再発防止を図る上で重要なポイントとなる。

特に、事故の型と組み合わせて分析することにより、より適切な再発防止対策を検討することができる。

起因物は、動力機械、物上げ装置、運搬機械、その他の装置等、仮設物、建築物、構築物等、物質、材料、荷、環境等、その他の8項目に大きく分類され、それぞれに細分した101項目の小分類に分けられている。

災害をもたらす直接の原因は、いわゆる「加害物」ということになるが、これは常に起因物とは限らないことには注意が必要である。

例えば、人が墜落して被災した場合があるとする。その人が墜落する直前に作業していた場所が災害をもたらす、不安全な状態であったことが考えられる。この場合、これを起因物とし、人が墜落して激突した対象物、例えば、地面に落ちた場合は、地面が加害物となる。

同様に、クレーンが動いてきて、つり荷に激突された場合、起因物はクレーン、加害物はつり荷となる。

11 機械の包括的な安全基準 【きかいのほうかつてきなあんぜんきじゅん】

1989年に「欧州機械指令」が公布され、EU加盟国においては、機械の流通に際し、当該機械が「安全要求事項」に適合することが求められている。この安全要求事項は、欧州規格(EN規格)に具体的に定められている。

機械安全に関する欧州規格としてEN292「機械安全―設計の基本概念」と、EN1050「機械安全-リスクアセスメントの原則」があり、これがタイプA規格(基本的安全規格)に位置づけられる。

このA規格に基づき、安全構成要素などのグループ安全規格(タイプB規格)、個別機械安全規格(タイプC規格)があり、3つの階層化された規格類が定められている。

前述のA規格はそれぞれ国際規格であるISO12100やISO14121となっている。

日本国内においては、JIS B9702「機械類の安全性―リスクアセスメントの原則」が2000年に、JIS B9700「機械類の安全性―設計のための基本概念」が2004年に発行されている。

12 危険源 【きけんげん】

労働災害を引き起こす根源であり、ハザード(危険性または有害性)という。

13 危険限界 【きけんげんかい】

身体に危険を及ぼすおそれのあるスライド、または金型、もしくは、それらの付属部分が作動する範囲のこと。

14 危険予知訓練(KYT) 【きけんよちくんれん(けいわいてぃ)】

危険予知訓練は、作業や職場にひそむ危険性や有害性等の危険要因を発見し、解決する能力を高める手法。

ローマ字の「KYT」は、危険のK、予知のY、訓練(トレーニング)のTをとったもの。

危険予知訓練は、もともと住友金属工業で開発されたもので、中央労働災害防止協会が、職場のさまざまな問題を解決するための手法である「問題解決4ラウンド法」と結びつけた。さらにその後、旧国鉄の伝統的な安全確認手法である「指差し呼称」を組み合わせた「KYT4ラウンド法」としたものが標準とされている。

15 急停止時間 【きゅうていしじかん】

プレス機械の急停止機構が作動を開始したときから、スライドが停止するまでの時間をいう。

16 最大停止時間 【さいだいていしじかん】

両手操作式安全装置を備えたプレス機械にあっては、押しボタン等から手が離れたときから、また、光線式安全装置を備えたプレス機械にあっては、手等が光線を遮断したときから、スライドが停止するまでの時間をいう。

17 作業計画 【さぎょうけいかく】

作業を安全に行うためには、あらかじめ、作業の場所や作業に用いる機械などの状況を確認した上で、作業方法を検討し、作業計画を定めておくことが重要である。

また、この計画は、労働者に周知され、確実に実行されるものでなければならない。さらに、状況の変化に即応して、適正な手続きにより見直される必要がある。

18 作業主任者 【さぎょうしゅにんしゃ】

事業者は、高圧室内作業や、その他の労働災害を防止するための管理を必要とする作業で、政令で定めるものについては、作業主任者を選任しなければならない。

作業主任者は都道府県労働局長の免許を受けた者、または都道府県労働局長の登録を受けた者が行う技能講習を修了した者のうちから、厚生労働省令で定めるところにより、当該作業の区分に応じて、選任する。

選任された作業主任者は、当該作業に従事する労働者の指揮、その他の厚生労働省令で定める事項を行わせなければならない。

19 事故の型 【じこのかた】

事故の型とは、傷病を受けるもととなった起因物が関係した現象のことをいう。例えば、機械を修理中に手を挟まれた、ガス溶接作業をしていて火傷したなど、災害発生の状況を「事故の型」として示している。

事故の型は、「墜落・転落」、「転倒」、「激突」、「飛来・落下」、「崩壊・倒壊」、「激突され」、「はさまれ・巻き込まれ」、「切れ・こすれ」、「踏み抜き」、「おぼれ」、「高温・低温物との接触」、「有害物等との接触」、「感電」、「爆発」、「破裂」、「火災」、「交通事故(道路)」、「交通事故(その他)」、「動作の反動・無理な動作」、「その他」、「分類不能」の21に分類されている。

複数の型に当てはまる場合は、災害防止対策を考える上で、主要なものを選択することとしている。

20 ストレスチェック 【すとれすちぇっく】

労働者が自らのストレスに気づき、ストレスに対処すること。ストレスチェックを通じて職場環境を見直し、ストレスの要因そのものを低減させること。メンタルヘルス不調のリスクが高い者を早期に発見し、医師による面接指導につなげることなどにより、労働者のメンタルヘルス不調を未然に防止することを目指す。

従業員50名以上の企業で定期的にストレスチェックを行うことが義務付けられている。

21 騒音対策 【そうおんたいさく】

騒音防止対策は、大別すると

①音源対策、

②伝搬経路に対する対策、

③作業者側の対策、

の3つがある。

管理区分に応じ、これらの対策を単独、もしくは組み合わせることで、騒音対策を効果的に行うことができる。

22 墜落制止用器具 【ついらくせいしようきぐ】

作業中の労働者の墜落による危険を防止するために用いられる保護具を「墜落制止用器具」という。ベルト、ロープ、フック等により構成されており、その構造、性能等について「墜落制止用器具の規格」(平成31年厚生労働省告示第11号) が規定されている。

また、墜落制止用器具は墜落による危険のおそれに応じた性能を有するものを選定しなければならないことから、選定を適切に行うことができるよう「墜落制止用器具の安全な使用に関するガイドライン」を策定し、公表している。

墜落制止用器具を着用しなければならない作業としては、高所作業車での作業、高さ2m以上の高所作業で墜落の危険のあるとき足場の組立、解体等の作業、ゴンドラの作業床での作業がある。

23 転倒災害 【てんとうさいがい】

労働災害分類では、「転倒」とは人がほぼ同一平面上で転ぶこと、つまずき、または滑りによって倒れることをいう。車両系機械などとともに転倒した場合も含み、交通事故は除かれる。また、感電して倒れた場合には「感電」として分類される。

「転倒」は、通路、床面等の上で滑ったり、段差、突起物、床上を踏み外したりする等の原因で起こるもの。

樹木、建築物、足場、機械、乗り物、梯子、階段、斜面等から落ちることは「転落・墜落」といい、「転倒」と区別される。

24 特別教育 【とくべつきょういく】

労働安全衛生法第59条第3項 では、事業者は、厚生労働省令で定める「危険又は有害な業務に労働者をつかせる時は、その業務に関する安全又は衛生のための特別の教育を行わなければならない」こととしている。

特別教育を必要とする業務は、アーク溶接や小型車両系建設機械の運転など41の業務で、労働安全衛生規則第36条に規定されている。

25 度数率 【どすうりつ】

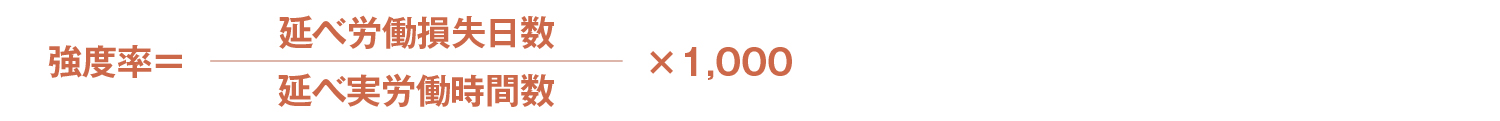

労働災害の発生状況を評価する際、被災者数以外に、度数率、強度率、年千人率という指標を用いることがある。

「度数率」は、100万延べ実労働時間当たりの労働災害による死傷者数をもって、労働災害の頻度を表すもの。ただし、度数率は休業1日以上及び身体の一部または機能を失う労働災害による死傷者数に限定して算出している。

統計をとった期間中に発生した労働災害による死傷者数を同じ期間中の延べ実労働時間数で割り、それに100万を掛けた数値。

「強度率」は、1,000延べ実労働時間当たりの延べ労働損失日数をもって、災害の重さの程度を表したもの。統計をとった期間中に発生した労働災害による延べ労働損失日数を、同じ期間中の全労働者の延べ実労働時間数で割り、それに1,000を掛けた数値である。

「年千人率」は、1年間の労働者1,000人当たりに発生した死傷者数の割合を示すもの。

26 ハインリッヒの法則(1:29:300の法則) 【はいんりっひのほうそく】

アメリカの損害保険会社の安全技師であったハインリッヒが発表した法則。

「同じ人間が起こした330件の災害のうち、1件は重い災害(死亡や手足の切断等の大事故のみではない)があったとすると、29回の軽傷(応急手当だけですむかすり傷)、傷害のない事故(傷害や物損の可能性があるもの)を300回起こしている」

というもの。

300回の無傷害事故の背後には、数千の不安全行動や不安全状態があることも指摘している。

また、ハインリッヒは、この比率について、鉄骨の組立と事務員では自ずから異なっているとも言っている。しかし、比率の数字そのものではなく、事故と災害の関係を示す法則としては、現在も十分に活用できる考え方である。

同様の研究としては、バードの事故比率がある。

「297社の175万件の事故報告を分析し、1(重傷又は廃失):10(傷害):30(物損のみ):600(傷害も物損もない事故という比率)

を導き出している。

これらの研究成果で重要なことは、比率の数字ではなく、災害という事象の背景には、危険有害要因が数多くあるということである。

重大な災害や事故に直結する一歩手前の出来事「ヒヤリハット」等の情報をできるだけ把握し、迅速、的確にその対応策を講ずることが必要であるということである。

27 非定常作業 【ひていじょうさぎょう】

保守作業、トラブル対処など、通常の作業と異なる作業をいう。

労働災害の中には、「非定常作業」中のものが多く含まれており、非定常作業中の労働災害が多い理由としては、次のようなことが指摘されている。

(1)非定常作業は、日常的に反復・継続して行われることが少なく、かつ十分な時間的余裕がなく行われることが多いため、設備面及び管理面での事前の検討が十分でないことが多い。併せて、これらの作業に従事する作業者が、作業に習熟する機会が少ない。

(2)非定常作業は、事業場の複数の部門(製造部門、保全部門等)にわたって、さまざまなものが1カ所に集中して行われることが多い反面、事前の作業に関する連絡調整が必ずしも十分ではなく、作業指示が不明確になりがちである。

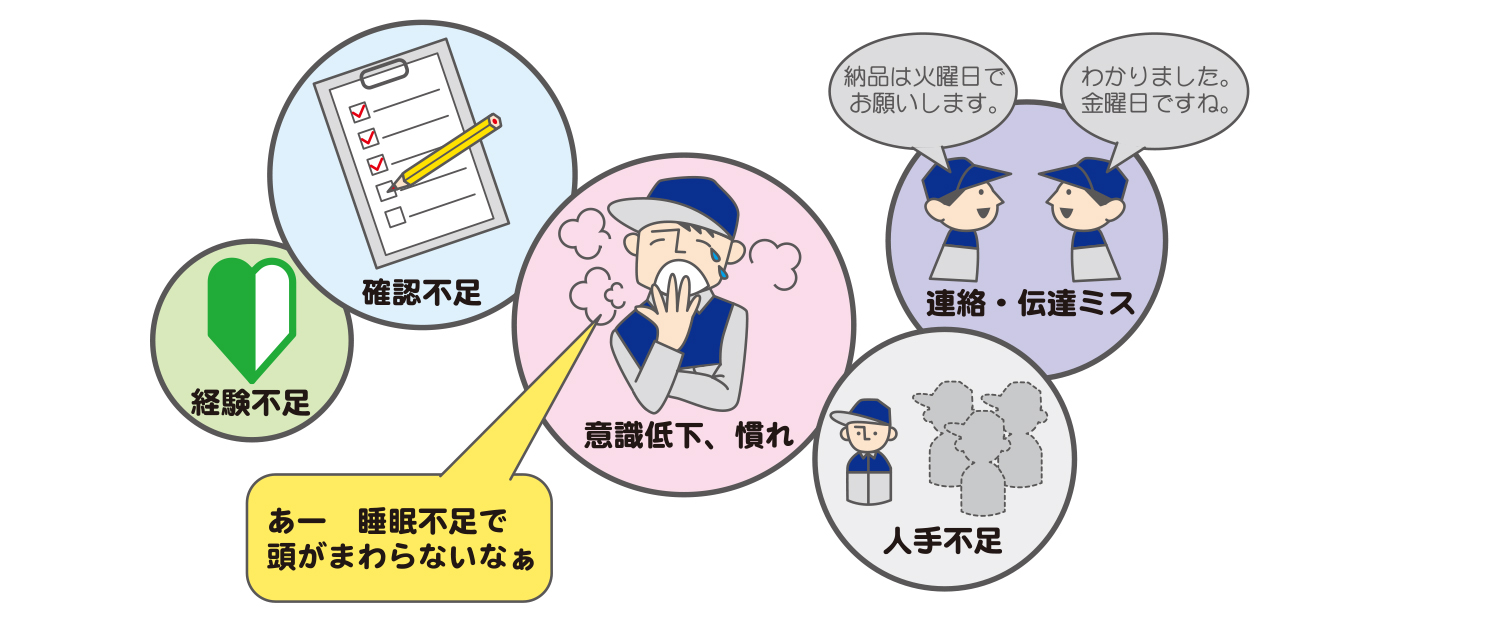

28 ヒューマンエラー 【ひゅーまんえらー】

「意図しない結果を生じる人間の行為」のことを「ヒューマンエラー」という。

ヒューマンエラーを明確に説明する事はとても難しい。ヒューマンエラーの定義や分類はいまなお確立していない。

わかりやすくいうと、人間の行動あるいは決定のうち、「やるべきことが決まっている」ときに「やるべきことをしない」こと、あるいは「やってはならないことをする」と後からいうこと、といえる。

「やるべきこと」には、規則や法律で決まっていること、常識や規範とされるもの、期待されるものなどがあり、また自分がやろうとしたことなども含まれる。

ヒューマンエラーの結果は、人、モノ、環境、動物などの安全、健康、機能、不利益など広義の悪影響を与えるものになる。

ヒューマンエラーであるかどうかは、「見間違えた」、「やり間違えた」、「やり忘れた」などのように過去形で表される出来事(事象ともいいます)である。

また、結果が好ましくない状態であるときに、後から言われるもの。

故意に「やるべきことをやらない」または「やってはならないことをする」は違反と呼ばれ、ヒューマンエラーとは別に考えることが普通。

29 不安全行動 【ふあんぜんこうどう】

不安全行動とは、労働者本人または関係者の安全を阻害する可能性のある行動を、意図的に行う行為をいう。

手間や労力、時間やコストを省くことを優先し、つい「これくらいは大丈夫だろう」、「面倒くさい」、「皆がやっているから」、「(作業を早く進めるためには)仕方がない」などと考えたり、「長年経験しているから大丈夫」、「自分が事故を起こすはずはない」など慣れや過信から、「あるべき姿」を逸脱する安易な行動がとられた結果、労働災害に発展するケースが少なくない。

なお、自らとった行動が、意図しない結果をもたらすことは「ヒューマンエラー」という。

30 本質安全化 【ほんしつあんぜんか】

機械を隔離する、停止させる、といった原則とは異なり、製品やシステムの危険源そのものを除去する原則。または危険源を人に危害を与えない程度に低減させる原則。とくに機械等では安全を確保するための重要な基本原則となる。

プレス作業においては、ノーハンドインダイ(金型の中に手を入れない加工)が優先される。

31 指差呼称 【ゆびさしこしょう】

KY(危険予知)活動の一環として、作業対象、標識、信号、計器類に指差しを行い、その名称と状態を声に出して確認すること。業界や事業場により、「指差(確認)喚呼」、「指差称呼(唱呼)」とも呼ばれる。

もともとは、日本国有鉄道の蒸気機関車の運転士が、信号確認のために行っていた安全動作の「指差喚呼(しさかんこ)」だった。

1.目で見て

2.腕を伸ばして

3.口を開き声に出して「○○○、ヨシ!」

4.耳で自分の声を聞く

という一連の確認動作を注意を払うべき対象に対して行った。これによって、ミスや労働災害の発生確率を大きく下げることが証明できた。

現在では鉄道業にとどまることなく、航空業、運輸業、建設業、製造業等、幅広い業界で行われている。

一人の作業員が行った指差喚呼に続いて、一緒に仕事をする作業員が復唱することは「喚呼応答」と呼ばれ、視差呼称の効果を高めるものとされている。

人間の意識レベルを5段階のフェーズに分けた「フェーズ理論」によれば、対象を指で差し、声に出して確認する行動によって、意識レベルを「フェーズⅢ(脳が活発に動き、思考が前向きな状態)」に上げ、緊張感、集中力を高める効果をねらった行為とされている。

32 4S(整理、整頓、清掃、清潔) 【よんえす】

4S(よんえす)は、安全で、健康な職場づくり、そして生産性の向上をめざす活動で、

整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)

を行う事をいう。しつけ(Shitsuke)を加えて「5S」も普及している。

33 リスク 【りすく】

危険源によって生ずるおそれのある負傷、または疾病の重篤度、および発生する可能性の度合。

製造業でいうリスクとは、不安全な状態があって、そこに作業者が接近すること。ケガをするリスクが高くなる。つまり怪我や骨折して痛い思いをすること。

銀行などでいうリスクは、金を融資する際に返済可能かどうか、つまり、損益のリスクを現している。

34 リスクアセスメント 【りすくあせすめんと】

事業場にある危険性や有害性の特定、リスクの見積り、優先度の設定、リスク低減措置の決定の一連の手順を「リスクアセスメント」という。事業者は、その結果に基づいて適切な労働災害防止対策を講じる必要がある。

労働安全衛生法第28条の2 では、「危険性又は有害性等の調査及びその結果に基づく措置」として、製造業や建設業等の事業場の事業者は、リスクアセスメント及びその結果に基づく措置の実施に取り組むことが努力義務とされている。

その適切かつ有効な実施のため、厚生労働省から「危険性又は有害性等の調査等に関する指針」が公表されている。

35 労働安全衛生法 【ろうどうあんぜんえいせいほう】

「職場における労働者の安全と健康を確保」するとともに、「快適な職場環境を形成する」目的で制定された法律をいう。

法令については、政令として「労働安全衛生法施行令」があり、対象となるもの、範囲、作業等を定めている。また、省令には「労働安全衛生規則」のようにすべての事業場に適用される事項の詳細を定めるものと、特定の設備や特定の業務(粉じんの取扱業務など)を行う事業場だけに適用される「特別規則」がある。構造規格(動力プレス機械構造規格など)など、さらに詳細なものは告示として公表される。

このほか、「通達」があり、一つは「解釈例規」ともう一つは、「施行通達」と呼ばれることもある。

36 労働衛生の3管理 【ろうどうえいせいのさんかんり】

「作業環境管理」「作業管理」「健康管理」の3管理を「労働衛生の3管理」という。労働衛生管理の基本となるもので、これに総括管理と労働衛生教育を加え、5管理とすることもある。

「作業環境管理」とは、作業環境中の有害因子の状態を把握して、できるかぎり良好な状態で管理していくこと。作業環境中の有害因子の状態を把握するには、作業環境測定が行われる。

「作業管理」とは、環境を汚染させないような作業方法や、有害要因のばく露や作業負荷を軽減するような作業方法を定め、それが適切に実施させるように管理すること。改善が行われるまでの間の一時的な措置として保護具を使用させることなども含まれる。

「健康管理」とは、労働者個人個人の健康の状態を健康診断によって直接チェックし、健康の異常を早期に発見したり、その進行や増悪を防止したり、さらには、元の健康状態に回復するための医学的及び労務管理的な措置をすること。

最近では、労働者の高齢化に伴って健康を保持増進して労働適応能力を向上することまでを含めた健康管理も要求されるようになってきている。

37 労働災害 【ろうどうさいがい】

労働災害とは、労働者が業務中に負傷、疾病、障害を受けたり、死亡したりすることをいう。労働災害には、業務中の交通事故、転倒、転落、機械の故障、化学物質の漏洩、ストレスなどが含まれる。