01 公差 【こうさ】

製品や金型の部品は、もちろん図面に基づいて精巧なものを作り上げていく必要がある。しかし、それぞれの寸法を、例えばミクロン単位で狂いもなく加工する、となれば、その難しさをご想像いただけることだろう。

そこで、製品や金型の図面には、それぞれの部品の使用目的、また機能に応じて、誤差が生じることを認めている。

ただし、大きな誤差が出てしまっては、図面の意味がない。

ここで、許される範囲の「寸法」と「幾何形状(形や形状の位置関係)」の誤差を定めている。これを「公差」と呼んでいる。

公差には次の2つがある。

寸法について定める「寸法(サイズ)公差」

幾何形状(形や形状の位置関係)について定める「幾何公差」

実際の現場では、「サイズ公差」に関しては「サイズ」を省略して「公差」と呼ぶこともある。また、かつての名称である「寸法公差」と呼ぶ人もいる。現場での「公差」とは、「サイズ公差」のことだ。

一方、「幾何公差」は「幾何公差」と呼ばれる。そのままである。

そもそも、測定する値と、真実の値(これを「真値」と呼ぶ)の間には、どうしても一定の誤差が生じるものでもある。そこで、許容される誤差の範囲が明らかにされているのだ。だからこそ、誤差の範囲をはっきりと明確にしているところが、公差のポイントである。

そして、測定の分野では、許容誤差の最大寸法と最小寸法の差は「公差」もしくは「許し代(ゆるししろ)」と呼んでいる。

許し代、とは、なんともわかりやすい名称かもしれない。しかも、ちょっとやさしい感じがする。許されている誤差。それが、公差である。

02 寸法(サイズ)公差 【すんぽう(さいず)こうさ】

「寸法(サイズ)公差」とは、「許容される差」のこと。できあがった製品・部品についての「許容される、誤差を含んだ寸法幅」を意味する。英語ではtolerance(トレランス)。

例えば、作りたい製品の寸法が10mm(基準寸法)で、図面に「公差±0.55」と書かれていたとする。

もちろん、加工段階では10mmを目指して作るが、結果としてできあがったものが、「10,5mm」もしくは「9.5mm」でも許容範囲内にあるということである。

サイズ公差の記入は、基準寸法に続けて許容差を記入する。均等でない場合は、上段に上の許容差、下段に下の許容差を重ねて記入する。

サイズ公差は、必ずしも基準寸法に対し、プラスマイナスを均等に振り分ける必要はない。プラス側あるいはマイナス側に偏りをもたせることもできる(設計の現場では片振り公差とも呼ばれる)。

設計者は設計意図を基準寸法に対して「中央値狙い」「上目狙い」「下目狙い」と図面に表現するが、加工者は基本的に許容寸法の中央値を狙って加工することがほとんどである。

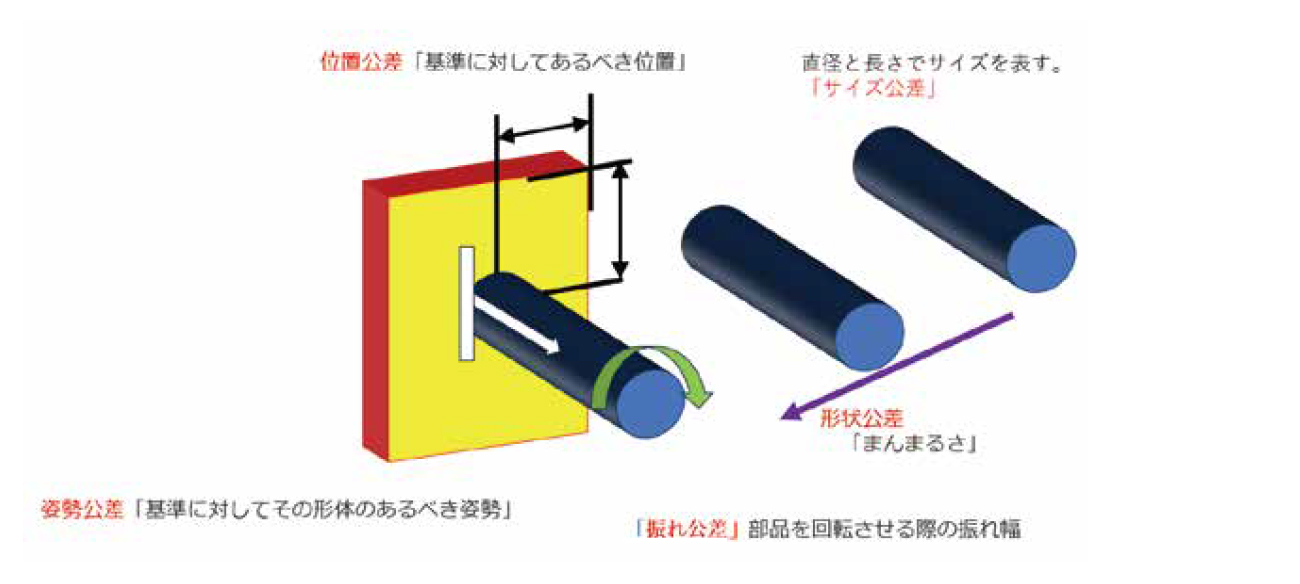

03 幾何公差 【きかこうさ】

幾何公差は、幾何形状の誤差のこと。「平行である」「直角である」「垂直である」「まっすぐである」「真っ平らである」「まん丸である」といった形や形状の位置関係について、寸法や寸法(サイズ)公差で指示することができない幾何形状のズレを制限するものが、幾何公差だ。

例えば、円柱形状のサイズ公差のみでは、極端な場合、円柱の直径のどこを測定しても、決められた範囲であっても、それが必ずしも真っ直ぐな状態とは限らない。そこで、円筒度(まんまる)で「真っ直ぐさ」を指定する。

また、平行度は、2つ以上の平面や直線が、どれだけ平行になっているかを示す指標。

幾何公差は、「正しい形や位置から狂ってもよい領域の値」のことである。

04 データム 【でーたむ】

形状の「幾何公差」を決めるために設定された、理論的に正確な幾何学的な基準のことを指す。理論上の理想の平面・直線・点。指定された幾何公差に基づいて加工や検査を行う際には、データムを基準とする。

例えば、サイズが「長さ50mmで直径10mm」だとすると

どのくらいまんまるか

どのくらいまっすぐか

どのくらい直角に立つか

といった指定は、サイズのみならず幾何公差によって指定する必要がある。

05 プリ・プロセッサ 【ぷり・ぷろせっさ】

「プレ・オープン」・「プレ・スポーツ大会」、あるいは「プリセット」など、「プレ」や「プリ」は、ある動作や処理の前段階を表す意味であり、動作等を表す言葉の前につける接頭語である。「PRE」は発音の差異で「プレ」であったり、「プリ」であったりする。

「プリ・プロセッサ」は、動作を表す「プロセッサ」の前段階を意味する。「プロセッサ」は今では、コンピュータ用語で、実際にデータや命令を処理するものとして理解されている。(例えば CPU)

幅広い意味があるが、プレス加工で使う「CAE」に限定するなら、「計算させるための準備段階」という意味になる。

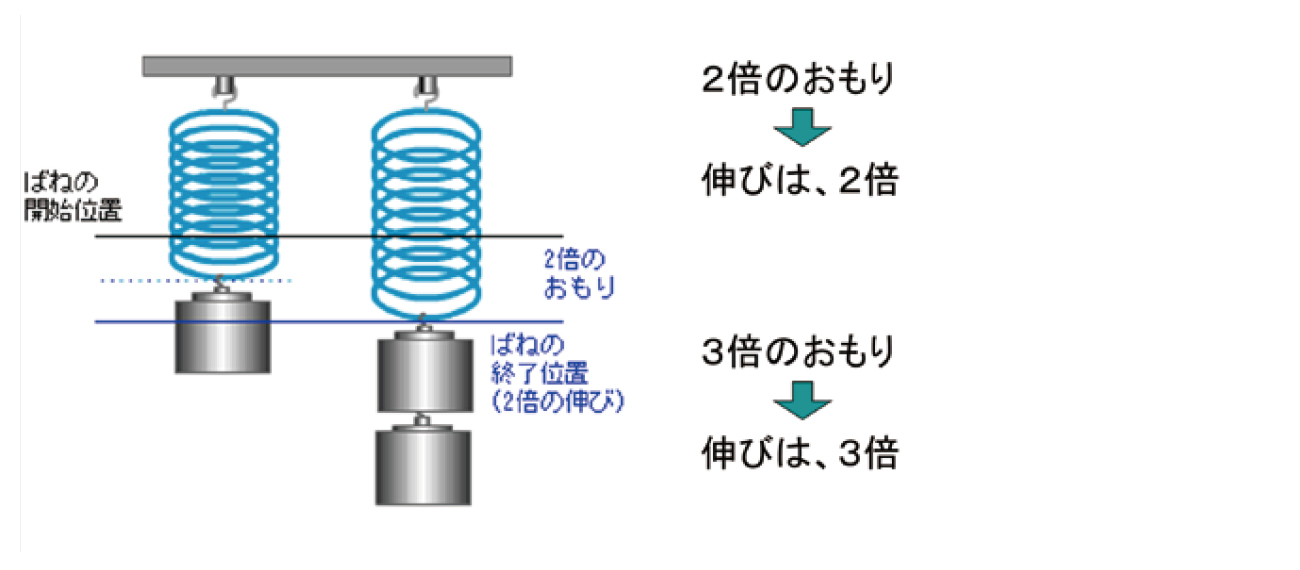

簡単なバネで考えるならば、下図のおもりを吊り下げた時のバネの伸びは、一般的にF=Kuで求められる。その際、バネの特性を与えなければ、どんなに優れたCAEでも答え(変位)を求めることはできない。

このバネの特性を計算(プロセッサ)する前に与える作業を「プリ・プロセッサ」という。

06 ポスト・プロセッサ 【ぽすと・ぷろせっさ】

「ポスト○○は、誰だ?」などと言われることがあるが、「ポスト~」は、「後」の意味で利用されている。○○の後継は、△△さんだ!の意味である。Post- はラテン語で「後」。

プレス加工のCAEにおいては、「ポスト・プロセッサ」は、プロセッサ(またはソルバー)で計算した結果を、人が理解しやすいよう処理することを意味する。具体的には、数字だらけの処理を「可視化」し、応力分布や変位をわかりやすくすることである。

07 CAE 【しーえーいー、かえ】

CAEは「Computer Aided Engineering」の略。技術計算やシミュレーション分野のことを指すが、プレス加工においては、強度を調べる場合の解析方法を指す。このとき「有限要素法」という方法が用いられる。有限要素法は、英語で「FEM(Finite Element Method)」。

製品の強度を調べる場合、形状を簡単なモデルにして解析することは難しいことではない。しかし、複雑な形状になると、制度のよい強度計算は難しくなる。

そこで「モデルを小さな部分に分け、それらをつなぎ合わせて全体のモデルを構築する」のが、有限要素法である。複雑なモデルも、分割された個々のモデルは簡単な形状として扱うことができるため、個々のモデルを全体のモデルとして組立、全体を解析することが可能になる。

小さく分割された要素の計算をし、それを組み立てるとなれば、多くの計算量を必要とする。連立方程式を解かなければならない。しかし、必要な演算回数は多いが、処理は極めて規則的であるため、難しく考える必要はない。

08 ソルバー 【そるばー】

ソルバーは、英語の「solution」の意味を持つ。

CAEにおいて、ユーザーが入力した形状、材料、境界条件に基づいて方程式を組み立て、それを解いて結果値を計算するモジュールを指す。

09 スクライブドサークル試験 【すくらいぶどさーくるしけん】

絞り加工では、変形が思ったより複雑で、変形している部分、変形していない部分、また板の方向によっても変形が異なる部分が見られる場合がある。

そこで、成形前のサンプルに一定のサイズ・パターンの格子模様・円模様を転写し、成形後の模様の変形を読み取ることで、ひずみの状態を調査する手法が、スクライブドサークル試験である。

加工前後の円の直径の変化を調べることで、変形の状態、変形の経路を明らかにすることができる。

加工で変形すると、模様の大きさが変化する。また、等間隔に模様を配列しているので、材料がどの方向に変形しているのかもわかる。局部的な「ひずみ」も計測できる。

10 チョコ停 【ちょこてい】

チョコッと停止、の略と覚えればよい。

人手を介さずに順送り装置などを使って材料を自動で金型に挿入したり取出したりできる加工で、送りの途中で材料が引っ掛かったり、ダイの中に加工品が詰まったりして、停止したときに現場の作業者が修理等を行い、すぐ加工に復帰できる停止状態のこと。

チョコ停が発生した場合、作業者は停止した原因をいち早く突きとめ、すぐ加工に復帰できるよう修理を行わなければならない。

自動送りで加工を行っている間、作業者は他の作業をすることが可能である。しかし、チョコ停が発生するたびに作業を止めて復帰作業にあたらなければならないとなると、自動運転していても、その場から離れられない問題が発生する。また復帰操作を早く行わなければならないという状況から、更なる事故を誘発する恐れがある。

現場では、いろいろなチョコ停が発生しているが、その対策が思うように進まないところも多い。要因として考えられることは、発生時の様子を誰も見ていないことが挙げられる。

自動運転中にじっと見ることは無駄なようにも思えるが、チョコ停を元から絶つには停止が発生した時の状況を目で見て確認できるよう監視し、原因の解明と分析、その対策を講じる必要がある。このサイクルを、加工が安定して行われるまで繰り返すことが大切である。

11 面一 【つらいち】

「どの面さげて」という言葉があるが、「面」は「つら」と読む。

「面一」も同様に「つらいち」と読む。通路に段差があるとき、「この段差でつまずくかもしれないから、面一にしよう」などと使われる。

プレス加工で、薄板をL字状に曲げることを考えてみる。外側の輪郭線と曲げ線を同一線上にしたいとき、その状態を面一(つらいち)と呼ぶ。

ただ、実際に曲げ加工を行ってみると、曲げ線のフランジ部付近で割れが生じてしまう。これは、曲げ線に対して直交方向に、曲げ部外側では引張の応力、曲げ部内側では圧縮の応力が働くことに関係している。これらの力は板厚方向に見て、外側(表面)が最も大きく作用し、中心に向かうほど小さくなる。

この対策として、曲げ部の根元に切欠きを入れることによって割れを防止する策が取られる。このとき、切欠きの幅、深さはそれぞれ板厚の2倍以上とする。

金属の部品をプレートに装入する際は、段差が生じることは致命傷であるので、「面一」を重要視する。

12 送り線高さ 【おくりせんたかさ】

コイル材などを使用して連続して加工を行うときには、順送り加工(プログレッシブ加工)が行われるが、金型に供給する高さは、金型内での加工高さを一致させる必要がある。この高さを「送り線高さ」と呼んでいる。

送り線高さには解釈の仕方で2通りある。「プレス機械の送り線高さ」と「金型の送り線高さ」である。

「プレス機械の送り線高さ」は、材料送り装置が材料を送ったときの材料下面の位置から、ボルスタプレート上面までの高さ。

「金型の送り線高さ」は、曲げ加工や絞り加工で高さが必要になり、金型内で材料を送る際に金型を擦って傷がつかないよう持ち上げて送るときの材料下面の位置からボルスタプレート上面までの高さを指す。

13 QDC 【きゅーでぃーしー】

製造現場では、略語を利用して取り組みを積極的に推し進めることに利用される場合が少なくない。QDCとは「Quick」「Die」「Change」=早い、金型、交換、を意味する略語。

プレス加工では、プレス機械のスライドが上下運動することで製品ができあがる。つまり、プレス加工で利益を生み出すのは、「ワンパンチ何円?」なのだ。プレス加工に必須の「金型交換」の時間を短くすることができれば、利益を生み出すことにつながる。

そこで、「シングル段取り(10分以内に金型交換を行う)」という活動が行われた。さらに、より短時間で行うための方法として利用されたのが「QDC」だった。

これはQDC金型をQDCホルダーに挿入し、金型プレートにある穴を利用してQDCホルダーにあるロケーションピンによる位置決めを行う、という方式。金型のコア部分だけを入れ替えることで作業段取りが完了した。

もちろん、ダイハイト、送り線高さ等を標準化(一定にして調整不要とする)が必要になったが、この方式により、プレス加工では珍しい「2桁ロット(100個以下の生産)」での対応を可能にした。金型製作費も抑えることも可能になった。

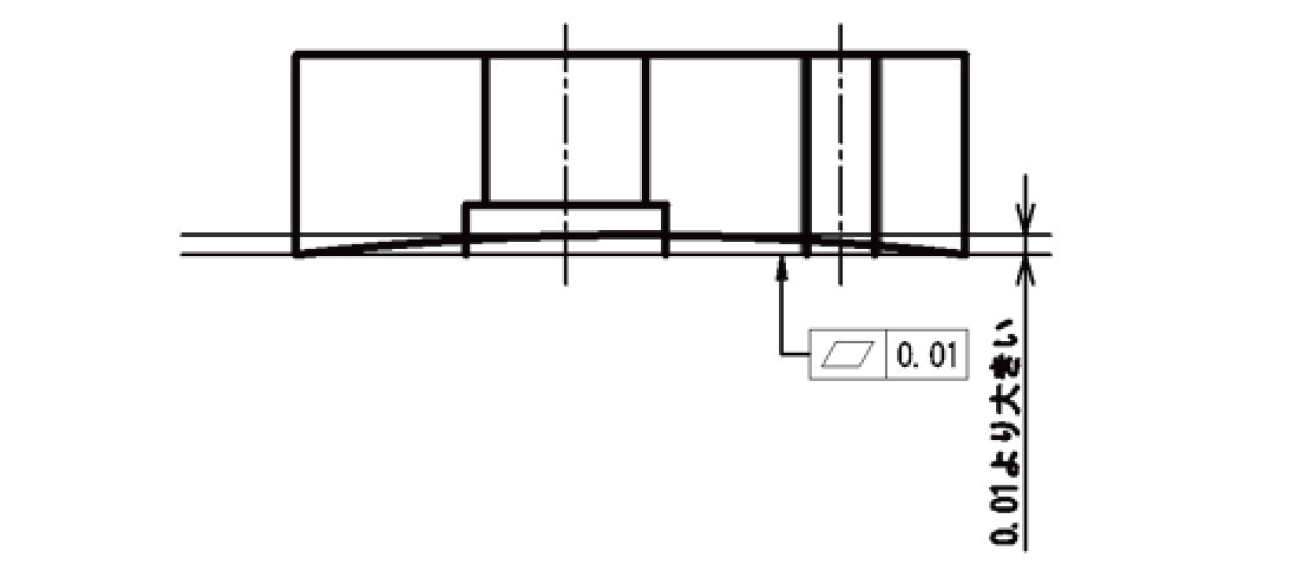

14 平面度 【へいめんど】

対象となる形体が、平面や線などで幾何学的に正しい形状を表す偏差の許容値内にあるかどうかを規定する「形状公差」の一つ。

平面度は平面形状の幾何学的平面からの狂いの大きさであり、平面形体を2つの平行な幾何学的平面で挟んだときの間隔で最小となるときの値を表したものである。

平面度の図面への記入方法を図に示す。図は、実測した表面が0.01mmだけ離れた平行な2つの平面の間になければならないことを示している。しかし、形体表面の粗さやキズなどの欠陥は幾何公差の規制対象にならないため、そこは表面性状の規制でカバーする。

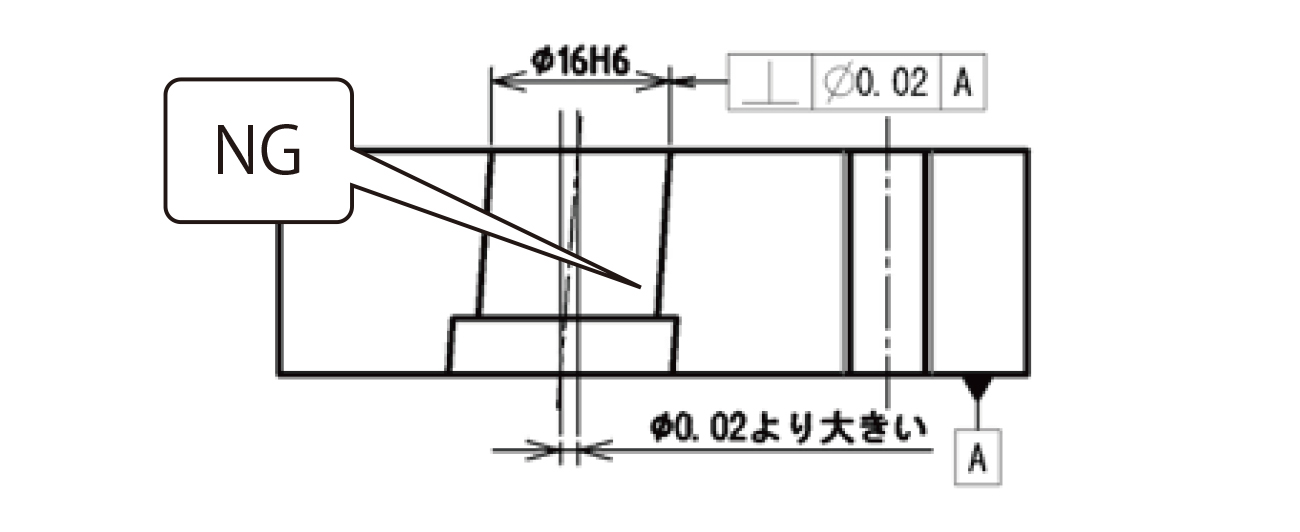

15 直角度 【ちょかくど】

どれくらい正確に真っ直ぐであるべきかという「真っ直ぐさ」 を指定するもの。平面ではなく直線に適用され、中心線や母線などの曲がりを表す。長尺物などの反りの許容などに利用される。

「直角度」は姿勢公差の1つ。姿勢公差とは対象となる形体がデータムに関連して、平行や角度などが幾何学的に正しい姿勢を表す偏差の許容値内にあるかどうかを規定する。

直角度はデータム直線やデータム平面に対して、直角な幾何学的直線または幾何学的平面からの直角であるべき直線形体または平面形体の狂いの大きさを表したもの。2つの形体間の姿勢を規制するものであり、データムが必要となる。

直角度の図面への記入方法を図に示す。図は、データム直線に対する平面形体の直角度公差である。実測した穴の中心軸線がデータム軸直線Aに垂直で直径0.02mmの円の中になければならないことを意味している。

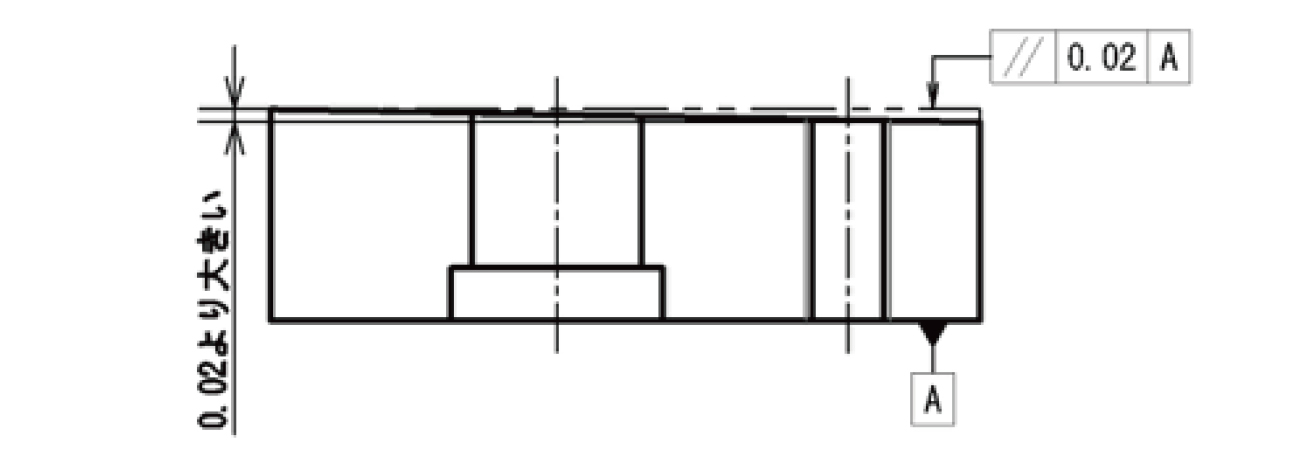

16 平行度 【へいこうど】

平行度はデータム直線またはデータム平面に対し、平行な幾何学的直線または幾何学的平面からの平行であるべき直線形体または平面形体の狂いの大きさを示す幾何公差のこと。「姿勢公差」の1つである。

平行度公差は、2つの形体間の姿勢を規制するものであり、データムが必要となる。

平行度の図面への記入方法を図に示す。図は、実測した面が指示された方向においてデータム面Aに平行で、かつ0.02mmだけ離れた平行二平面になければならないことを示している。データムは複数個使用できる。そのとき公差値に近い左側が最も優先順位が高く、まず平行な姿勢が規制される。続くデータムによって平行度公差域の方向を定めて、基準としての役割を果たすようにすることができる。

17 平行台 【へいこうだい】

パラレルブロックとも呼ばれ、現場ではパラレル、正直台、ヨーカンと呼ばれることもある。

マシンバイスを用いて機械加工する場合、基準面との平行を保ちながら、工作物と口金との高さ調整や貫通穴を加工する際、工具の逃がしを設けるために用いられるのが、平行台である。

また工作物をバイスや工作機械の基準面に直接触れて固定すると基準面を傷をつけてしまう恐れがあるので、工作物と基準面との間に平行台を入れることで、基準面との位置関係を保ちつつ、重要な工作機械やバイスの基準面を保護できる。平坦度、平行度を測定するための基準としても使用できる。

プレス加工では、金型の高さ調整に利用される(ヨーカンと呼ばれるのは「羊羹」と形が似ているから)。

工作物の土台として使用するため、使用する前に傷やかえりがないか、目で確認したり白砥石などで確認したり、曲がりや変形がないか確認する。2個1組となっており、断面は長方形となっているので、縦と横で高さを変えることができるものもある。

18 スクラップ 【すくらっぷ】

生産現場で使われる用語のベストテンに入る言葉の一つかもしれない。それが、「スクラップ」である。

なんとなくイメージはつくかもしれないが、製品を作り上げる際に取り除かれる被加工材のことである(ちなみに別で解説があるが、製品が製造される前の白紙状態のものは「ブランク」と呼ばれる)。

スクラップは英語だが、元の意味を確認すると次のようなものになる。

「切れ端、小片、断片、少し、わずか、(新聞などの)切り抜き」

日常生活では、スクラップ処理、スクラップ帳といった言葉も使われている。

プレス加工では、「ブランク材をプレス加工して、製品とスクラップを分離する」といった表現で使われる。板状の鋼板を所定の形状、寸法に切断するときなどに出る、製品には使われない加工材である。

19 ブランク 【ぶらんく】

生産現場でよく使われる言葉である。ブランクの元の英語は、「白紙の、空白の、白地式の、無記名の、窓や戸口のない、からっぽの、単調な」といった意味を持つ。身近では、「ブランクに記入する」のような表現で使われる。

プレス加工では、「ブランク材を加工して、製品とスクラップを分離する」などの表現で利用される。プレス加工で製品を加工する際、使用する板材の被加工材(鋼板)を、所定の形状、寸法に切断することを表す。ブランクは、製品が製造される前の白紙状態のもの、まだ加工されていない材料、の意である。

20 被加工材 【ひかこうざい】

プレス加工において一般的に「材料」というとき、「金型を作り上げる材料」と「プレス加工製品を作り上げる材料」の双方が思い浮かぶことがある。

プレス加工に使用される材料は金属が多いが、「プレス加工に使用される材料」という記述だけでは、材料が金型を作り上げる材料とも理解できる。このことで、思いがけない「伝達ミス」を生じかねない。

そこで「プレス加工製品を作り上げる材料」を「プレス加工を被(こうむ)る材料」ということを強調するために「被加工材」という用語が利用される。同様に、切削される材料のことを「被削材」と言い、切削工具材料との区別を明らかにしている。

現場用語は、同じ用語でも企業や業界で意味が異なる場合があることも注意する必要がある。例えば、被加工材の厚さを「板厚(いたあつ)」と言ったり「材厚(ざいあつ)」と呼称することもある。

21 HRC 【えいちあーるしー】

材料の硬さを表す数値のこと。工業部品の硬さの表示方法で最も多用されている。プラスチックのような軟質材料から超硬合金のような高硬合金まで幅広く測定ができる。

「ロックウェル硬さ試験」を用いて数値を出すため、「ロックウェル硬さ」とも呼ばれる。この名称は、試験の考案者であるアメリカのメーカー技師だったS.P.ロックウェル氏に由来する。

「50HRC」などと表記されるが、「50」が硬さ値、「HR」はその単位で、「C」はスケールを意味する。スケールは、硬さ測定に用いる圧子(測定物に押しつける測定子)の種類と試験荷重によって規定されている。

22 弾性解析 【だんせいかいせき】

「弾性」とは、ゴムボールのように変形を与えても、ある範囲では、元の形状に戻る状態のことをいう。

プレス加工では、プレス機械・金型は、ごくわずかな変形を行っている。その範囲での強度や剛性を評価することを「弾性解析」と呼ぶ。

「弾性」は、バネの錘と伸びの関係のように、比例関係である。したがって、計算が簡単である。(これを、線形計算が成り立つという)

例えば、荷重が決まれば、伸び(変位)を求めることが可能になる。プレス加工の現象では、ひずみと応力が線形関係なので、1対1に対応する。すなわち、ひずみが定まれば応力が、応力が定まればどのくらいひずみが出るのかがわかる。

23 塑性解析 【そせいかいせき】

「プレス加工」は、材料を変形(一部破壊)させることで加工する。したがって、「材料の変形」の基本を理解することが必要になる。ここで重要なのが、弾性・塑性だ。

針金を手でほんの少し曲げて針金から手を離すと、はじけるように針金は元の形状に戻る。これは「弾性」。つまり、手の力を取り除いても変形が残らない。身近では、バネがこの性質を利用している。

では、針金をさらなる力で曲げると、どうなるか。手を離しても、わずかには元の形に戻ろうとするが(これは弾性回復と言われる)、完全には元の形で戻ることはない。

この、曲がったままの形が残ることを、「塑性変形」という。プレス加工製品は、まさしく「塑性変形」が利用されているのだ。だから、「塑性加工品」と呼ばれることもある。

その強さや剛性を評価することを「塑性解析」という。

24 弾塑性解析 【だんそせいかいせき】

プレス加工は、加工する材料が、加えられた力が取り除かれても変形したままの状態を維持する「塑性」領域まで力を加えて商品の形状を形作っている。プレス加工品は、塑性加工品ともいわれる。

このとき使われるのが、金型である。プレス成形は、金型の表面形状を材料に転写する加工法である。ただ、金型で作りたい製品の形状・寸法を正確に作り上げたとしても、できあがる製品はまったく同じにはならない。これは、プレス加工に従事する場合、認識しておかなければならないことである。

つまり、こういうことになる。

製品形状・寸法≠金型形状・寸法

その理由は、成形時の「弾性と塑性」が大きな影響を与えているからだ。

塑性加工をする際には、必ず弾性変形を経ていることを理解する必要がある。プレス加工された製品は、必ず元の形状(一般的には平板)に戻る力(弾性回復と言われる)が働いているのだ。

プレス加工品で考えるならば、以下4つの理解が必要だ。

せん断・・・抜き製品の加工後のわん曲によって寸法精度が変化する

曲げ・・・・加工前後に曲げられた角度が異なる。

絞り・・・・加工が終了しても、必ずしも下金型の形状と同一にならない。

プレス機械・金型・・・これらも弾性変形しているのであるから、加工時に変形することによる製品への影響がある。

難しいプレス加工でも、材料変形の基礎的な要因を考慮して「トラブル対策」に立ち向かうことが求められる。

また、「トラブル対策」への方針と考えるならば、弾性変形の起きない材料を選ぶ、弾性変形を見越して成形弾性変形をなくす、等々の「アイデア」を考えることが大切になる。

また、日常的な対策案や処理案の手法の基本にある「考え方(弾性をなくす・弾性を予測する)」を理解することである。

25 組立図 【くみたてず】

製品の相対的な位置関係、組み立てられた部品の形状などを示す図面のこと。構造物の組立状態の外観、構成部品などがわかるように描かれているもので、細部がわかるように断面にして表したりする。

「くみず」「アセンブリ図」「アッシー図」と呼ばれることもある。

組立図からは、「部品図」を作成することが少なくない。「部品図」は、組立図で構成される各部品を、部品ことに分解した図面である。

組立図から部品図を作成することを「バラシ」とも言う。「組立図から部品図を作る」という意味です。

現場では、「バラシといて」などと言われることがあるかもしれない。

26 部品図 【ぶひんず】

製品の相対的な位置関係、組み立てられた部品の形状などを示す図面を「組立図」というが、組立図で構成される部品を、各部品ごとに分解した図面のことを「部品図」という。

部品図は、部品を製作するための図面でもあり、部品のビジュアルな仕様書でもある。

どんな材料を使っているか

寸法は

どこまでの公差指定になっているか

どんな形か

などの情報があり、部品の実物が手元になくても、仕様が実物よりも明確にわかる。

27 応力ひずみ線図 【おうりょくひずみせんず】

金属材料を引っ張る「荷重」と「ひずみ」変形の間には、一定の関係があることが、金属材料の引張試験によって実験的に証明されている。この関係を示す図を「応力ひずみ線図」と呼んでいる。

応力とは荷重のこと。ひずみとは伸びた長さのこと。荷重を縦軸に、ひずみを横軸に図を作ると「弾性域」(比例限度)、「降伏点」(永久変形が明瞭に現れる)などが見えてくる。

応力ひずみ線図は、金属材料によって一定である。この線図から得られるデータを基にして力学計算を行い、強度計算により部品の安全性や変形可能性を推測することができる。

28 はめあい 【はめあい】

「はめあい」とは、軸と穴の組み合わせの関係のこと。

「はめあい」は、寸法公差を巧みに利用して機械部品の結合や相対運動に役立つ。はめあいは穴と軸の寸法差によって「すきま」や「しめしろ」ができる。その程度によって、すきまばめ、しまりばめ、中間ばめ3種類に分類することができる。

穴の寸法が軸の寸法より大きい時の差をすきまという。穴の寸法が軸の寸法より小さい時の差をしめしろという。

大きな穴に小さな軸を通す場合、必ず隙間が生じる。このようなはめあいの関係を「すきまばめ」という。すべり軸受と軸の関係やタンスの引出しなど、主に機械部品の摺動部に使用される。「しまりばめ」は、小さな穴に大きな軸を通す場合のはめあいをいう。車輪と軸の関係やワインの瓶とコルクの栓の関係・桶底と桶の関係など、穴と軸を永久または半永久的に固定する場合に用いる。穴の最大許容寸法より軸の最小許容寸法が小さく、穴の最小許容寸法より軸の最大許容寸法が大きいという相反する条件が中間ばめである。従って、実物はすきまができたり、しめしろができたりする。

29 校正 【こうせい】

測定器が示す値が、本来の正しい値とどの程度ずれているのかをあらかじめ把握しておけば、測定結果の器差を加減して正確な値を知ることができる。このような器差を調べることを、測定器における「校正」と呼ぶ。

校正が必要な理由は、測定器の適正な精度維持、管理を行うため。日常点検を行っていても、校正は必要となる。

測定器の信頼性をより高めるためには、トレサビリティ(測定器が国家標準、国際標準につながっていることを証明するもの)のとれた校正が求められる。

ISO9001国際規格では測定工具に関し、「定められた間隔または使用前に、国際または国家計量基準にトレース可能な計量基準に照らして校正または検証する」とされており、常に信頼性が確保された測定値が要求される。

また校正を行う期間(周期)は定められていないが、定期的に行うのが原則とされるため、1年に1回の校正が推奨されている。

30 サンプル 【さんぷる】

「サンプル」 (sample) は、標本、見本、例などのこと。また動詞として標本を抽出する、見本を配るなどの意味として使われる。

見本とは、製品化(または、量産化)する段階の前に、製作・加工して提示するもののこと。実際に使えるかどうかを判断するためのもの。

時代と共に技術の進化から、コンピューター上での検証が行われるようになり、「モデルレス」というような実際に試作品の製作を省略することも行われる。

31 三面図 【さんめんず】

いま、あなたが目の前で見ているモノの形を誰かに説明しなければならなくなったとしよう。例えば、それが円柱形の柱だったとする。

「直径5センチくらいの円柱形の柱だよ」

と言えば、ほとんどの人に伝えることができる。

また、誰でも知っている形のモノであれば、

「長さ15センチほどのバナナだよ」

という伝え方もある。

しかし、説明しなければならないものが、複雑な形状のモノで、しかも一言で言い表せられないものだったとしたら、どうか。

そこで活用できるのが、図面だ。図面は「情報伝達」をするために必要である。プレス加工現場にある図面は、「三面図」とも呼ばれる。これには理由があって、「三面」を使うからである。

イメージしやすいように、モノが透明な箱に入っているところを想像するといい。箱の面は6面ある。しかし、多くのモノは「正面から見る面」「上から見る面」「横(右)から見る面」で立体の形状を適切に表すことができる。まさに「三面」。

高さ、幅、奥行きのある立体を正確に表現できるのが図面。つまり「三面図」、というわけなのである。

ただし、「三面図」のみでは形状を表すことができない場合は、補助的な方法が必要になる。また、円柱などは二面からの図面で済んでしまうが、これを二面図とは言わない。

図面は、金型・機械などの構造・工程(作り上げる順番)を細かく示すことができ、設計図とも呼ばれる。ときどき現場で「図面を引く」という言葉が年輩者から飛び交い、若い人から「?」となることもあるが、これはかつて図面は手書きでエンピツなどによって書かれていたからである。

一度、覚えた言葉はなかなか変えられないもの。逆に、覚えてしまえば一生モノになる、ということでもある。

32 投影図 【とうえいず】

平行な光を物体の形状を知りたい面に投影すると、面から反射した光が投影面に映し出される。このようにして投影面によって、形状が確認できる。この方法を利用して図面を作成する。