01 絞り加工 【しぼりかこう】

絞り加工とは、金属の板を成形するプレス加工の一つ。一枚の板から、つなぎ目の無い「底付き容器」を作る加工方法のこと。鍋やフライパンなどの日用品から、シンクやバスタブ、自動車のパネルなど、たくさんの製品に使われている。接着剤やハンダ、あるいは溶接などを用いず、一枚の板から材料を変形させるだけで加工する加工法である。

あるプレス工場の作業者に、これが絞り加工の定義であると説明をしたところ、その作業者から、こんな質問が来た。

「あるデパートで職人技を紹介する催し物があり、その特設会場で、ハンマー一つで銅製の鍋を作っているのを見たことがある。絞り加工をそういう定義としたなら、その銅鍋も絞り加工製品と呼べるのか?」

たしかに、冒頭のような絞り加工の説明であれば、職人がハンマー一つで作り上げる銅製鍋も、立派な絞り製品ということになる。しかし、違う。

絞り加工とよく混同される加工法に「張出し加工」という加工法がある。一見、定義を述べると絞り加工と同じになるが、両者は違う。

素材となる金属の板の外周部を圧縮し、ダイス*の穴の中へ引き込むことによって任意の形状を形成するのが、「絞り加工」。一方、「張出し加工」は、板の外周を変化させるのではなく素材を伸ばし、伸びた部分を利用して形状を作る。

さて、職人がハンマーで叩きながら容器へと変形させる加工法は「叩き出し」と呼ばれる加工法である。ハンマーで材料を叩けば、その部分は板厚が減少し、その減少に見合う分、面積が増大する。

ハンマーで叩かれていない周りの材料はほとんど変形しない。すなわち、広がることがないので、ハンマーで叩かれた部分の材料は板厚を減少させながら板面の上へ出っ張るか下へと膨らむしかない。

この変形を連続的にコントロールしながら叩き続ければ、最終的には鍋の形状が得られる。板厚を減少しながら底付き容器へと変形する状況からして、叩き出しも一種の張出し加工に分類されよう。逆に板面方向に縮まることがないので、絞り加工とは呼べない。

なお、実際のプレス加工現場でも、絞り加工と張出し加工を区別できない作業者は多い。

*ダイス:金型を上型と下型に分けたときの下型のこと。

02 絞り形状の種類 【しぼりけいじょうのしゅるい】

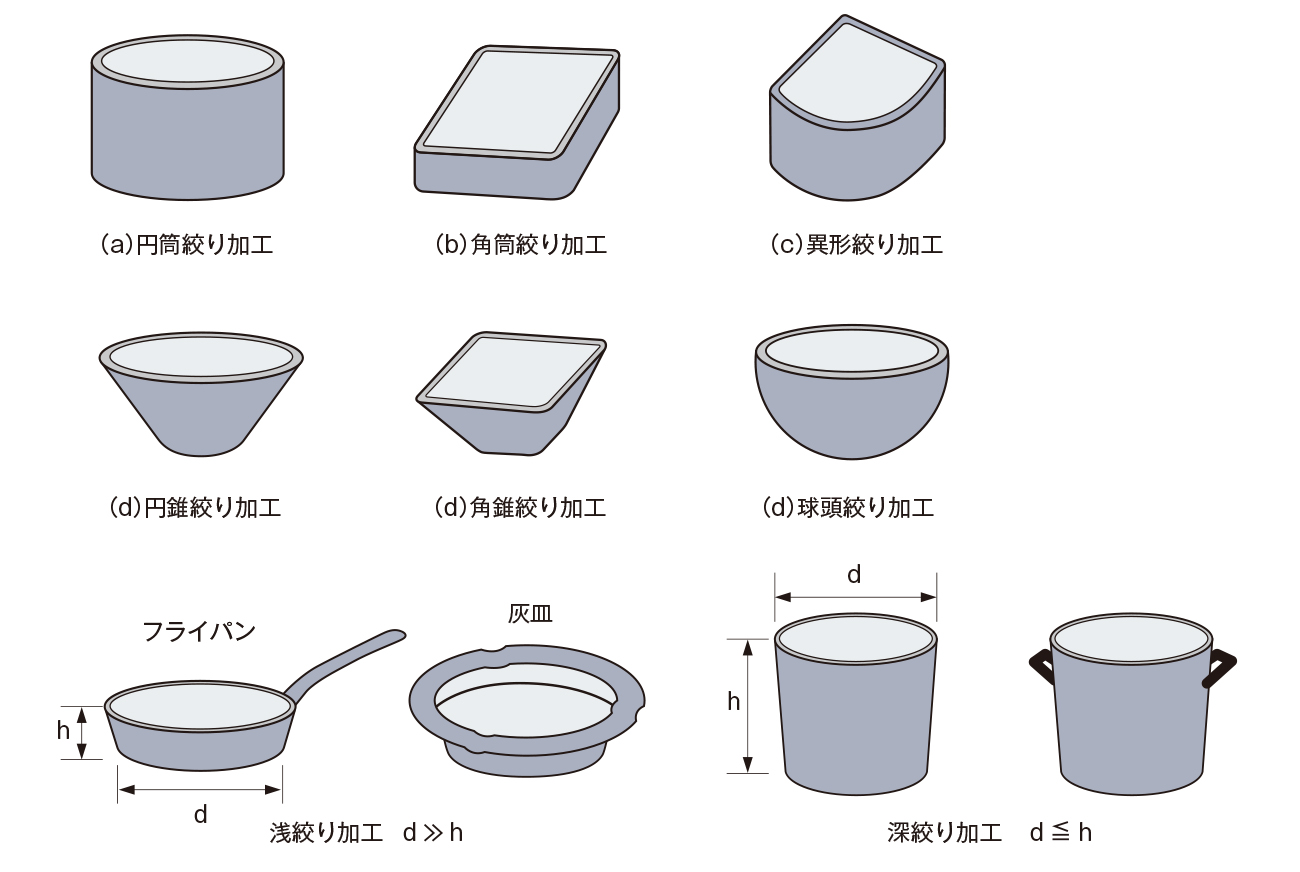

絞り加工によって成形される容器にはさまざまな形状がある。その形状によって呼び方が異なっている。

例えば、図に示すように、円筒絞り、円錐絞り、角筒絞り等々、あるいは浅絞り、深絞り等、さまざまである。

03 再絞り 【さいしぼり】

1回で絞れる「容器深さ」には限界がある。1回で絞れないような深い容器は、2回、3回と何回も絞り加工を繰り返すことによって成形される。

この2回目以降の絞り加工を「再絞り加工」と呼ぶ。

04 張出し加工 【はりだしかこう】

金属板の周囲を固定し、パンチを押し込んでゆくと、材料は等方的に引き延ばされながら、パンチの形状にならうように変形する。

このように、材料が引っ張られながら等方的に変形する場合を「張出し変形」と呼び、この変形を利用し、底付き容器を成形する加工法が「張出し加工」である。

05 バーリング 【ばーりんぐ】

予め金属板に下穴をあけておき、その穴の径よりも大きい直径のパンチを押し込むと、その穴は径を広げながら変形していく。このような変形を「伸びフランジ変形」と呼ぶ。

穴の直径を最終的にパンチ径にまで広げ、立体的な円筒部として立ち上げる加工法を「穴フランジング」、その円筒部の内側に雌ねじを立てる*ために行う場合を「バーリング」と呼ぶ。

*ねじを立てる:ねじ加工のこと。

06 しごき加工 【しごきかこう】

絞り加工した成形品を、より深い容器にする加工法。

絞り加工で成形された容器の側壁部を、その板厚よりも小さなクリアランス(スキマ)となるパンチとダイの間に無理やり押し通して側壁部の板厚を減少させ、深さ方向に引き伸ばしてより深い容器に成形する。

しごき絞り、アイオニングとも呼ばれる。飲料缶は、このしごき加工によって容器側壁部の板厚を薄くし、深い容器としたものである。なお、軽くしごくことによって容器の寸法や形状を整えたり、容器表面を光沢面とする場合にも用いられる加工法である。

07 絞り加工のクリアランス 【しぼりかこうのくりあらんす】

絞り加工では材料板(ブランク)がダイの穴の中に絞り込まれるとき、パンチとダイとの間に、その材料板が通過するだけの隙間が必要となる。その隙間のことを「クリアランス」と呼ぶ。

元の材料板の板厚tの何倍になるかで表示される。一般的には、絞り変形による板厚増加分を見込んで、1.1t~1.5t程度にとられる。

08 絞り比 【しぼりひ】

円筒絞り加工において、絞ろうとする円形の材料板(ブランク)の直径をパンチ直径で割った値が「絞り比」。

再絞りでは、その前の工程で使用したパンチ直径を、次の工程で使用するパンチ直径で割った値が「再絞り比」となる。また、絞り比の逆数をパーセント表記したものを絞り率、再絞り率と呼ぶ。

なお1回の絞り加工で、破断しないで絞れる限界値を限界絞り比(率)、限界再絞り比(率)と呼ぶ。

09 絞り加工力 【しぼりかこうりょく】

材料板(ブランク)を絞り変形させるのに必要な加工力のこと。一般には、絞り加工が終了する間に発生する最大の「絞り加工力」のことを指す。なお、成形力、成形荷重、絞り荷重、パンチ力、パンチ荷重等とも呼ばれる。

10 絞り破断力 【しぼりはだんりょく】

限界絞り比(率)を超えるような厳しい絞り加工では、加工中に材料に破断が発生する。その破断が発生したときの荷重のこと。なお、単に破断力、破断荷重、あるいは絞り破断荷重とも呼ばれる。

11 割れ 【われ】

1回で絞れる限界を超えた条件の絞り加工では、一般にパンチ肩半径*部と接触している部分の材料に破断が発生する。これを単に割れ、破断、あるいは絞り破断、頭部破断、天抜け、底抜けと呼ぶ。

なお、割れには他にも割れる部位や割れ方によってフランジ割れ、フランジ破断、ウォールブレイク、縦割れ、シーズンクラック、置き割れ等いろいろなものが存在し、その割れる原因もさまざまである。

*パンチ肩半径:パンチ先端に付けられた丸みのこと。

12 置き割れ 【おきわれ】

絞り加工で、一度に加工できる限界以上の絞り加工を行うと、加工中に材料に「割れ」が発生する。これでは製品にはならず、スクラップにならざるを得ない。

しかし、加工中には何ら問題なく成形できた絞り製品でも、そのままの状態でしばらく置いておくと、割れが発生することがある。置いておくだけで割れるので「置き割れ」と呼ばれる。また、梅雨時のじめじめしたときに起きやすいということで「シーズンクラック」とも呼ばれる。

誰もいないところで、お化けが悪さをしたわけでは、もちろんない。実際は、材料の特性、引張りの残留応力、そして割れる環境の三つが同時に重なり合うと「割れ」は起こるのだ。逆に、この三つのうちの一つでも取り除けば割れることはない。

かつて、ステンレス鋼の絞り容器の加工を得意としていた会社が、中国からの仕事を受注した。「我が国のプレス技術の高さを見せつけてやろう」と気合を入れて成形、中国へと送り出した。

ところが、発注先に届いた時にはそのほとんどが「割れ」ていた。これまで国内では、同じような製品を何十万、何百万も市場に送り出しているが、「割れ」たことなどない。

原因は、船便での輸送にあったようである。船倉の高温、かつ潮風に乗って忍び寄る塩分を含んだ湿気の多い環境。それを考えると「割れ」」は十分起こり得た。

絞り加工によって成形されたステンレス製容器は、塩分には敏感であるという材料的特性と、もう一つの置き割れの原因となる引張の残留応力という二つの要素が元々存在している。ここに、三つ目の船倉における環境という要素が加われば、割れてもおかしくはない。

黄銅やステンレス鋼等のいわゆる合金の絞り製品においては、置き割れをもたらす三つ目の環境に出くわせば、割れる危険は十分にある。これまで割れたことはないと豪語するのは、これまでたまたまそういう三つ目の環境がそろわなかっただけの話である。

いずれにせよ、会社としてはこの「置き割れ」への対策*には十分、気を遣わねばならない。特に、人命を担保しているような部品に、ある日突然割れが発生したら、それこそ会社がつぶれるような損害を被ることになるばかりか、道義的責任を一生負うことになる。

*置き割れ防止:絞り容器に軽くしごきを加える。あるいは焼きなます。

13 しわ 【しわ】

絞り加工では、薄板材料を板面方向に縮めながら容器側壁部へと変形させる。この圧縮力の作用する変形過程で材料に座屈*が発生、さらに成長するとしわとなる。

この初期の段階の座屈を抑えるために、しわ抑え板(ブランクホルダー)とダイ面間でしわ抑え圧を加える。

なお、しわの発生する場所によってフランジしわ、口辺(こうへん)しわ、ボデーしわ等の呼び方がある。

*座屈:構造物に加える荷重を次第に増加すると、ある荷重で急に変形の模様が変化し、大きなたわみを生ずること。

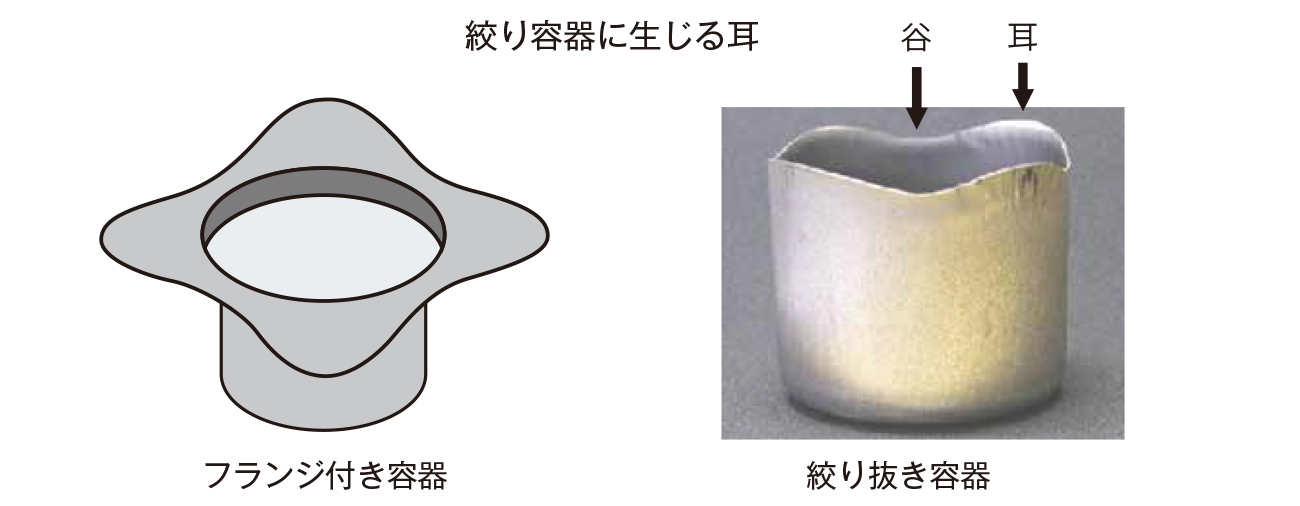

14 耳 【みみ】

絞り加工用の板材は圧延で造られる。適切な熱処理をしない限り、圧延方向とそれに直角方向とでは、材料の性質が異なる。材料の性質が異なれば、変形の仕方も異なる。

その結果、成形された円筒絞り容器のフランジ口辺部は真円とはならず、また、容器口辺部では深さ方向には出張った部分とへこんだ部分が現れる。

この出張った部分を「耳」と呼び、へこんだ部分を谷と呼ぶ。

15 対向液圧絞り加工 【たいこうえきあつしぼりかこう】

絞りダイの下部に液圧槽を設置、ダイ穴の上面まで油等の液体を満たした状態とし、そのダイの上面に材料板(ブランク)をセットして、しわ抑え圧を加える。液体はブランクで蓋をされてダイ穴部と液圧槽の中に密閉された状態となる。

この状態でパンチをダイ内に押し込むと、逃げ場のない液体は高い圧力を発生させて材料をパンチに押し付けるように作用する。

この押し付けによる摩擦保持効果、あるいは高い圧力を発生した液体(油)がダイと材料間に流れ込む強制潤滑効果により絞り性が大きく改善されるのが、「対向液圧絞り加工」。対向液圧成形・対向液圧絞り成形とも呼ばれる。

16 温間絞り加工 【おんかんしぼりかこう】

ダイとしわ抑え板(ブランクホルダー)をヒーター等で加熱、一方でパンチを冷却しながら成形する加工法。

ダイとしわ抑え板の加熱は、成形中のフランジ部の材料の変形抵抗を小さくするように作用する。逆にパンチ側の冷却は、そこに接触する材料の破断強度を向上させる。両者は共に絞り加工においてはプラス要因となる。

オーステナイト系ステンレスの絞り加工では特に効果的で、現場でも広く活用されている。温間成形・温間絞り成形とも呼ばれる。

17 せん断加工 【せんだんかこう】

板材から必要な形状を切り取る加工法が「せん断加工」である。金型としてはパンチとダイをプレス機械に取り付けて、ドカンとやれば、それで「せん断加工」は終了である。簡単と言えば、簡単な加工法である。

しかし、簡単な加工法にもかかわらず、その加工された製品によって呼び方がいろいろ異なることもあって、経験の浅い技術者は戸惑う場面にもよく出くわす。

中でも特に「打抜き加工」と「穴あけ加工」の区別には戸惑う。見た目はまったく同じ金型を使用し、両者ともダイの上に置かれた被加工材である板材から、所定の形状が切り抜かれるという加工法である。

ここで、加工後にダイの穴を通過して下に落ちてきた方が製品となり、ダイの上に残された板材の方はスクラップとなる場合をもってして「打抜き加工」と呼ぶ。

ところが、逆に、ダイの上に残された元の板材の方が製品となり、ダイ穴から下に落っこちてきた方がスクラップとなる場合もある。この場合は「穴あけ加工」と呼ばれることになる。初心者が混同するのは当然かもしれない。

厳密にいえば、両者は金型が微妙に異なる。「打抜き加工」では板材から切り取られた方が製品。この場合の切り取られた製品の寸法は、ダイの形状にならう。したがって、金型としては、ダイの形状寸法を製品寸法に合わせ、逆にパンチ寸法を適正クリアランス分小さくした金型となる。

一方の「穴あけ加工」は、所定の形状が切り取られ、ダイの上に残った穴の開いた板材が製品。その穴の寸法こそが、製品寸法として重要である。穴はパンチ寸法にならう。したがって、穴あけ加工ではパンチ寸法を製品寸法に合わせ、ダイ寸法はクリアランス分製品寸法より大きく作ることになる。

「打抜き加工」と「穴あけ加工」の違いは金型、そして製品寸法にある。覚えておくとよい。

18 せん断加工の種類 【せんだんかこうのしゅるい】

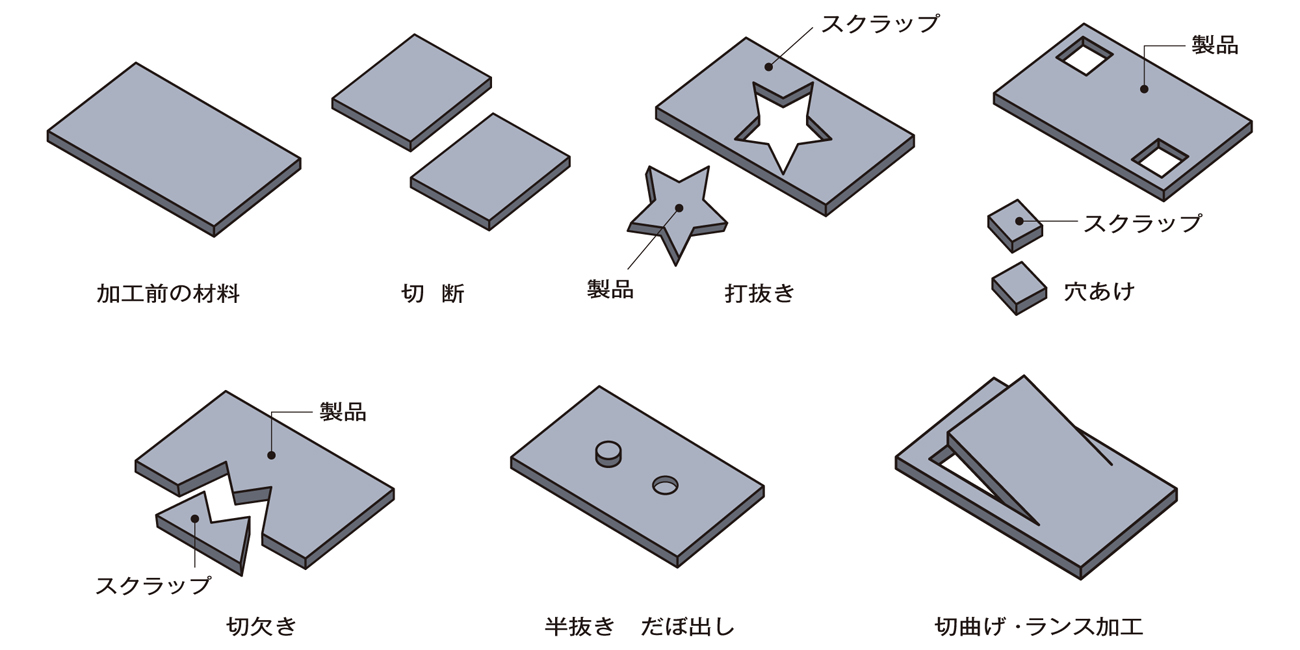

「せん断加工」とは、パンチとダイによって、板材から所定の形状を切り取る加工法である。その切り取り方によって、図に示すような各種の呼び方がある。

19 せん断加工のクリアランス 【せんだんかこうのくりあらんす】

パンチとダイとの隙間のこと。その隙間を、せん断しようとする板材の板厚に対するパーセンテージで表記したもの。一般的には3~10%が適用される。

なお、打抜き加工ではダイ穴を製品寸法に合わせ、パンチはクリアランス分小さい寸法とする。一方、穴あけ加工では、パンチ寸法を穴の寸法に合わせる。

20 切り口面 【きりくちめん】

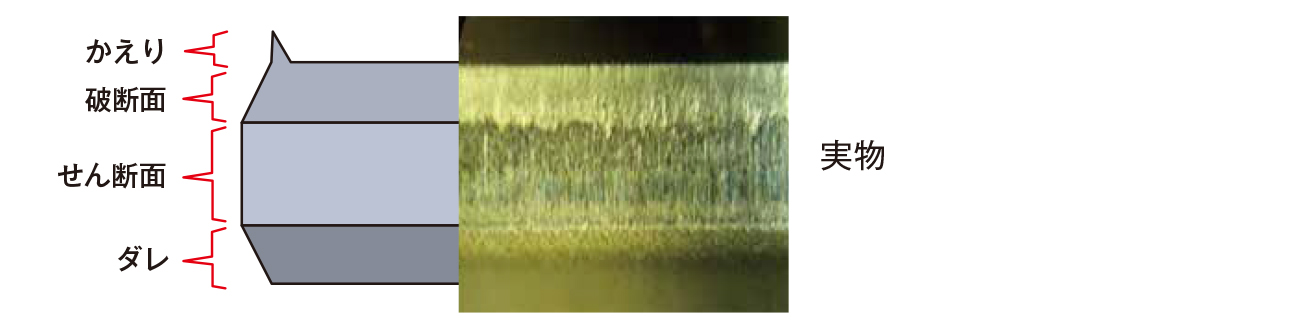

せん断加工後の板材に形成される切断面のこと。機械加工のような平滑な切口面とはならず、図のようなダレ、せん断面、二次せん断面、破断面、バリ(かえり)が形成される。

「切り口面」性状はクリアランスによって大きく影響され、クリアランスが小さいほど、せん断面の割合が多くなり、さらに小さくなると二次せん断面も発生する。

21 せん断品の寸法精度 【せんだんひんのすんぽうせいど】

せん断品の寸法精度は、金型精度やクリアランスの取り方等によって影響されるが、一般的には±0.1程度の精度には収められる。±0.01となるとかなり厳しくなる。

なお、加工数の増加に伴う金型摩耗により、寸法は徐々に変化することには注意が必要である。

また、せん断品には寸法精度の他に、ふくらみ、ひけ、コーナーダレ等の各種形状精度の問題も発生する。

22 せん断荷重 【せんだんかじゅう】

材料をせん断するときの荷重で、一般的にはせん断開始から終了する間における最大荷重をせん断荷重とする。打抜き力、打抜き加工力、打抜き荷重、パンチ荷重、パンチ力等の各種の呼び方が使用される。

23 ファインブランキング 【ふぁいんぶらんきんぐ】

せん断品の切り口面に発生する破断面の発生を防止する、特殊なせん断加工法である。その切り口面のほぼ全面を、せん断面とすることが可能。

実際の加工では、板抑えにVノッチ(V字形の凸起)をせん断輪郭に沿って設け、これをせん断が始まる前に加圧して材料板に食い込ませ、材料内部の静水圧*を高めながら、さらに、クリアランスを極力小さくした状態でせん断する。精密打抜き、FBとも呼ばれる。

板鍛造と組み合わせることで、一般的なプレス加工では対応が困難とされるミクロン単位の精密なプレス成形が可能。ファインブランキングは、完成品の品質だけでなく加工工程の合理化にも効果を発揮する。

*静水圧;物体の表面に垂直に作用する圧縮の応力のこと。

24 シェービング 【しぇーびんぐ】

せん断加工された板材の切り口面を、ダイのエッジ部(切り刃部)、あるいはパンチのエッチ部(切り刃部)で削り取ることによって、平滑な切断面に仕上げる加工法が「シェービング」。

条件を整えれば、せん断加工で発生した破断面のすべてを削り取り、機械加工面に近い状態に仕上げられる。

25 曲げ加工の種類 【まげかこうのしゅるい】

曲げ加工法には、型曲げ、回転曲げ、巻つけ曲げ、ロール曲げ等の各種の加工方法がある。対象となる素材の形状、大きさや製品の寸法・形状によって使い分けられる。

26 型曲げの種類 【かたまげのしゅるい】

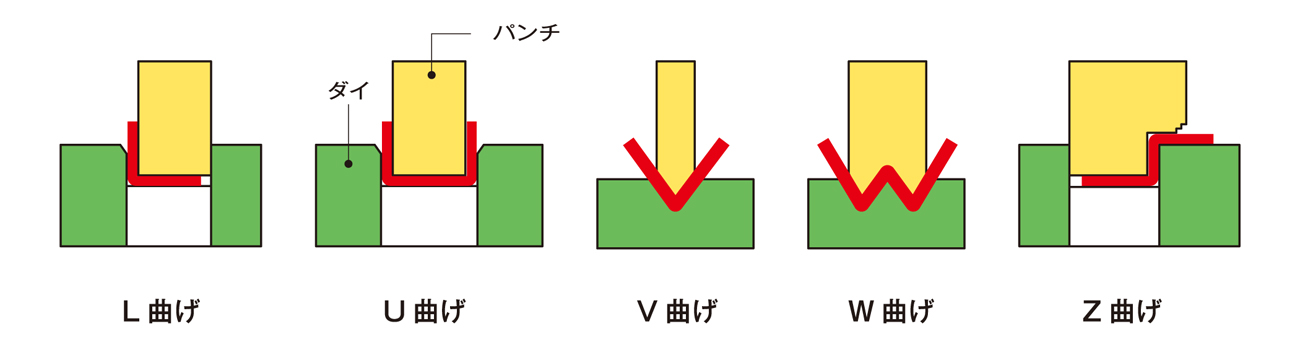

基本は、パンチとダイを用いた金型による曲げ加工のこと。図に示すようにL曲げ、U曲げ、V曲げ、W曲げ、Z曲げ等々、たくさんの種類がある。

27 最小曲げ半径 【さいしょうまげはんけい】

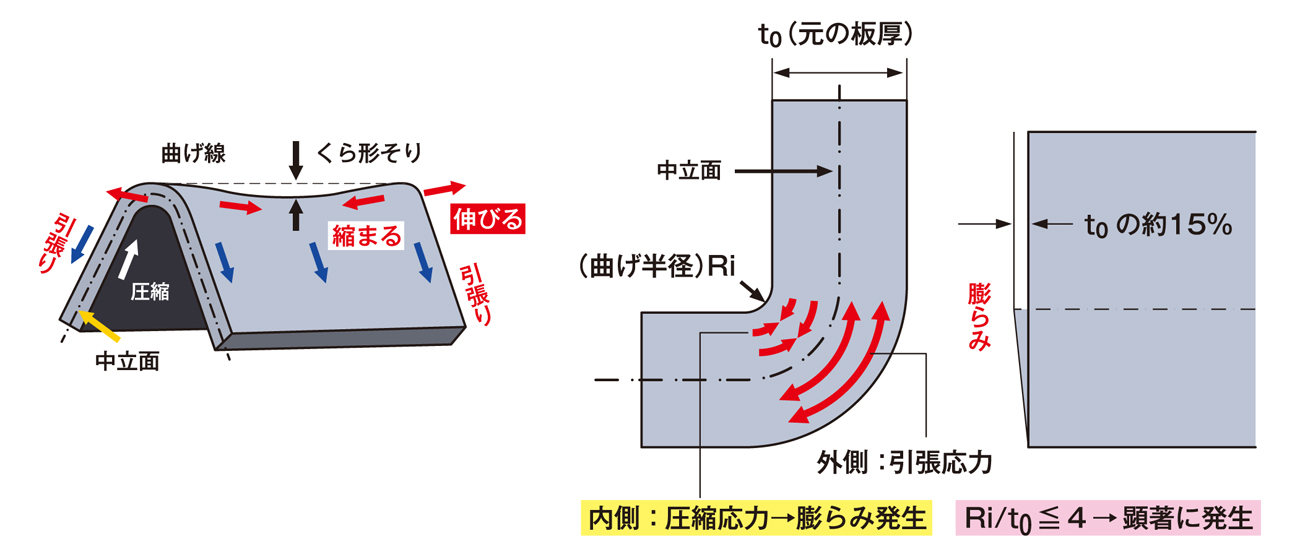

曲げ加工中の板材の横断面では、曲げられる板の外側では引張応力が作用し、反対の内側では圧縮応力が作用する。両者のほぼ中間部には、引張応力も圧縮応力も作用しない中立線、あるいは中立面が存在する。

曲げ半径が小さくなるほど、さらに材料の外側ほど発生する引張応力は大きくなり、その結果として材料の伸び歪も大きくなる。

材料の伸び限界を超えると破断が発生する。破断が発生しないで曲げられる曲げ半径の限界を最小曲げ半径と呼ぶ。

28 スプリングバック 【すぷりんぐばっく】

一見、なんとも爽やかそうに思える言葉に見えるが、実はまったくそんなことはない。やっかいなことが起きたときの用語なのだ。

「スプリングバック」とは、加工後に材料を金型から取り外すと、元の形に戻ろうとしてその加工直後の形状から変化を生じてしまう現象である。

例えば、平らな板をV字の形状に曲げた製品は、Vの字から元の平らな板に戻ろうとすることは想像いただけよう。V形状の谷側が、外に開くように変形する。U字に曲げる加工でも、U形状の谷側が外に開くように変形する。

これは、バネのように弾性的に元の形に戻ろうとするので「スプリングバック」と呼ばれる。このスプリングバックの大きさを予測するのは難しく、実際には金型修正やプレス機での加圧力を調整しながら、何度か試し打ちをして最終加工条件が決められる。

さらに厄介なことには、スプリングバックとは言えども、すべてが外に開くものばかりではないということである。加工条件によっては、金型から外すと逆に内側に向かって変形する場合があるのだ。これが、「スプリングゴー」と呼ばれる現象である。

V曲げ加工であれば問題は少ないが、U曲げ加工でスプリングゴーとなると曲げられた製品がパンチをがっちりと挟み込んだ状態となり、このまま次の曲げ加工をすると金型破損ということになりかねない。

スプリングゴーとなる危険がある加工条件では、あらかじめパンチに食いついた加工品を引っ掻き落とすような、何らかの装置を用意しておく必要もある。

もうおわかりかと思うが、スプリングとは「春」のことを示すわけではない。その爽やかさのほうではない。バネの「スプリング」のほうである。もう忘れないだろう。

29 曲げによる形状変化 【まげによるけいじょうへんか】

曲げ加工において、曲げられた板材の外側には引張りの応力が作用し、内側には圧縮応力が作用する。この二つの応力によって板材には図に示すようなくら形そりや膨らみ等の形状変化が生じる。

30 材料記号 【ざいりょうきごう】

JISに定められている各種の材料記号は複雑であるが、実際にはルールに基づいて表記されている。

最初の文字は材質を表す。例えば鉄鋼材料であればSteelの頭文字の「S」、アルミニウムであればAluminumの「A」、銅であればCopperの「C」といった具合である。

2番目以下の文字についても、大まかではあるがそれぞれのルールが決められている。慣れると、図面にある材料記号を見たとき「こういう材料だろう」と予想することができるようになる。

31 冷間圧延鋼板 【れいかんあつえんこうはん】

冷間圧延鋼板のJIS記号はSPCCである。1番目のSはSteelの頭文字である。

2番目のPは形状を表す記号のPlate(板)の頭文字である。3番目のCはCold Rolling(冷間圧延)で造られたことを示す。HだとHot Rolling(熱間圧延)である。4番目のCはComercial(一般用)を、DだとDeep Drawn(絞り用)、EはDeep Drawn Extra(深絞り用)となる。冷間圧延鋼板は、最も使用料が多いプレス加工用板材といえる。

その理由は、 ①安価、②強い、③加工しやすい、④耐熱性に優れるからである。

32 ステンレス鋼板 【すてんれすこうはん】

ステンレス鋼のJIS記号はSUSである。1番目のSはSteelの頭文字である。2番目以降のUSは「Use Stainless」の頭文字をとったもので、錆に有効であるということを意味している。錆びないということがステンレス鋼の特徴である。

クロムを13%以上含むステンレス鋼の表面には、不働態膜*という緻密なクロムの酸化膜が形成される。この膜が、水分に対する効果的なバリアーとして作用し、錆の進行を防いでいる。

*不働態膜:ステンレス鋼やチタン、アルミニウム表面に生成される酸化被膜のこと。

33 アルミニウム板 【あるみにうむばん】

純アルミニウム板のJIS記号の一例を示すとA1100Pとなる。1番目のAはAluminum(アルミニウム)の頭文字あり、2番目の数字は主要添加物を表す。

「1」は純アルミニウムを、「2」はAl-Cu-Mg系合金、「3」はAl-Mn系、「4」はAl-Si系、「5」はAl-Mg系、「6」はAl-Mg-Si系、「7」はAl-Zn-Mg系となる。

3番目の「1」と4番目の「00」はまた別のルールに従った数字が入ることになる。5番目は形状を表す記号で「P」はPlate(板)の頭文字である。アルミニウムは軽くてさびにくく、加工しやすいという特徴から、いろいろなところで使用される。

34 銅板 【どうばん】

銅合金板のJIS記号の一例を示すとC2800Pとなる。1番目の「C」はCopper (銅)の頭文字あり、2番目の数字「2」は主要添加物を表す。

「1」は純銅を、「2」はCu-Zn系合金(黄銅)、「3」はCu-Zn-Pb系、「4」はCu-Zn-Sn、「5」はCu-Sn系(青銅)、「6」はCu-Al系、「7」はCu-Ni系、Cu-Ni-Zn系となる。3番目の「8」と4番目の「00」はそれぞれのルールに従った数字が入ることになる。5番目は形状を表す記号で「P」はPlate(板)の頭文字である。

銅は加工性が良いとともに電導率が高いという特徴があり、EVの普及に伴って使用量が増加している。

35 チタン板 【ちたんばん】

純チタン板のJIS記号の一例を示すとTP270Cとなる。1番目の「T」はTitanium(タイタニウム:チタン)の頭文字あり、2番目のPは形状を表す記号でPlate(板)の頭文字である。3番目の270は引張強さが270MPa以上を表し、第1種となる。

ちなみに、純チタン板では含有酸素量が増えると引張強さが大きくなり、2種だとTP340Cと表記され、引張強さが340MPa以上となる。3種だとTP480C 、4種ではTP550Cとなる。4番目のCはCold Rolling(冷間圧延)で造られたことを示す。Hだと熱間圧延(Hot Rolling)になる。

チタン板は、冷間圧延鋼板とほぼ同じ程度の強度でありながら重さは60%程度、また、海水に対してはステンレス鋼よりも錆びにくく、その用途は広い。

36 引張強さ 【ひっぱりつよさ】

材料の機械的性質の一つである「強さ」を表す特性値。一般には、JIS Z 2241に規定された引張試験法で求められる。

材料に引張荷重を加え、その材料が破断するまでに生ずる最大荷重を、引張試験片の基の横断面面積で割った値が「引張強さ」となる。

引張強さの単位はMPaまたは、N/㎟である。引張試験によって求められる機械的性質にはその他に、ヤング率、伸び、加工硬化係数(n値)、ランクフォード値(r値)等がある。

37 摩擦 【まさつ】

材料と金型とが高い面圧を受けながら擦れ合うプレス加工の摩擦界面では、潤滑油を使用していても、高面圧ゆえに部分的には両者の直接接触、すなわち金属同士の接触が生じる。

さらに、金属同士の接触部では凝着、すなわち、くっ付き合っていてしまうということも起こり得る。

この状態で二面をすべらせると凝着部がせん断される。そのせん断されるときの力が摩擦力である。なお、くっ付き合った部分の金型材料の方が引きちぎられれば金型摩耗が発生し、さらに大きく発達すれば、焼付きに至ることになる。

38 潤滑油 【じゅんかつゆ】

摩擦を減らすには、金属同士の直接的な接触を減らせばよい。そのためには二つの方法がある。一つは、加工中の金型と材料との間に潤滑油の厚い膜を挟み込む方法。もう一つは、薄い膜でありながらも丈夫で、かつ、すべりに対しては抵抗の小さい物質を挟み込む方法。

前者がいわゆる「流体潤滑膜」であり、後者が「境界潤滑膜」である。これらの膜を形成する物質が「潤滑油」である。

プレス加工で使用する潤滑油について、その重要性は理解されているが、実はその中身が何かについての知識を持ち合わせている人は意外に少ない。油屋さんから聞く話としての「何か鼻薬程度のモノが入っている」らしい、程度しか理解していないといってもよい。

実際の話、そこらにある適当な潤滑油を使用して加工するというのが当たり前の会社もある。油ならみんな同じと考えているのかもしれない。

ある時、ちょっと難しい加工をしなければならないという仕事が入ったが、いつもの潤滑油を使って成形したという会社があった。しかし、どんなに金型やプレス機を調整しても焼付きがひどく、売り物となるような製品には仕上がらない。

とうとう腹を立て、納期が明日までというのに仕事を放り投げて、社長はふて寝てしまった。一緒に仕事をしていたおかみさんから慌てて相談があった。

急いでいるとのことで、とりあえず家にあるサラダ油、てんぷら油を使用するよう指示した。サラダ油は、油屋さんが鼻薬と称している添加剤の油性剤とほぼ同じ成分である。鯨油、ラード、牛脂、菜種油もその類である。

事実、昔はプレス油の中にこれらを直接、混ぜ込んで使用していた時代があった。しかし、夏場になると、冷房もきかない暑い工場内で腐って異臭を放ち、たまらない状況と化してしまった。現在では、その主成分である脂肪酸を抽出したり、合成したりして潤滑油として使用しているので、そのようなことにはならない。

ともあれ、サラダ油をじかに使用して成形したところ、問題なく成形できたとのこと。2、3日後に、おかみさんから感謝の電話があった。

プレス加工用潤滑油に添加される鼻薬は、とても重要な働きをしている。油屋さんはそれなりに工夫しながら、いろいろなプレス加工の厳しさに対応できるような潤滑油を作っていることを忘れてはならない。

39 添加剤 【てんかざい】

潤滑油に添加される代表的な物質として、油性剤と極圧剤がある。「添加剤」は、金型と材料との表面にしっかりと吸着して両者の直接接触を抑える働き、すなわち境界潤滑膜を形成して摩擦を低減させる。

油性剤は比較的軽度の加工に使用され、その主成分は、脂肪酸やアルコール、エステル類である。以前は動植物油も使用されていた。

一方、面圧が高く、温度が上昇するような強加工では、塩素、硫黄等を主成分とする極圧剤の形成する境界潤滑膜が必須となる。ただし、塩素については環境問題等で現在は使用禁止の方向にある。

40 ドライプレス加工 【どらいぷれすかこう】

プレス加工においては、潤滑油はたった1回のみの使用後に洗浄・廃棄処分される。最終的には焼却され、その構成成分は大気中にばらまかれる。結果的に必ず何らかの環境負荷を伴うことは避けられない。

このような状況において、潤滑油を使用しないプレス加工法、すなわち「ドライプレス加工法」の開発が進んでいる。

プレス加工材料の金属として、凝着(接着)しにくいセラミックス工具やダイヤモンドをコーティングした金型を使用することによって、難加工材のステンレス鋼の絞り加工、しごき加工でも可能な段階にきている。