01 金型 【かながた】

金属板を、必要とする形状や寸法に成形するための最も重要な道具である。強い力を加えることで、金属板などの材料を加工する。プレス加工では、製品に最も影響がある。

金属で作られ、内部に形状を成形するための型(形)を持っているので、「金型」と呼ばれている。上に位置する「パンチ」と呼ばれる型と、下に位置する「ダイ」と呼ばれる型の一対が組み合わされている。

外側から見ると鉄の塊に見えるが、複雑な構造で精度よく、多くの部品を使って作られている。金型に決まった構造はなく、作り出すものに最適な方式を設計で決める。

良い金型は、「精度(Q)」「価格(C)」「寿命(D)」が良いものとされている。

02 金型の機能(役割) 【かながたのきのう(やくわり)】

金型には、さまざまな役割・機能がある。

プレス機械に取り付け、上下の金型位置関係を合わせ、圧力をダイ/パンチから材料に伝え、変形させることで、製品形状や寸法を作り出す。

材料(加工素材)を加工位置に案内したり、移動させたりするパイロットガイドの役割。

穴を設けてそこから金型外に排出したり、エアーで飛ばしたりするスクラップ処理の役割。

離型と呼ばれる、完成したものを金型の外へ取り出す機能(ストリッパー、ノックアウトなど)。金型の中で異常が起きたとき、検出してプレス機を停止する異常検出機能。

面取りや飛散防止、金型に体の一部が入ったりしないなど、安全対策機能。

また、金型には決められた数量を作る保証寿命に耐える剛性や強度が要求される。

03 金型の構造 【かながたのこうぞう】

材料を外部からの加圧力を利用して、製品形状を作り出すのが、金型である。外観は鉄の塊に見えるが、中身はときには数百個にもなる多くの部品が組み合わされている。

一般的な構造は、プレートを複数枚(5〜8枚程度)重ね、その中心部付近に、「抜き」「曲げ」「絞り」などの形状を加工する部品が取り付けられている。部品ごとに機能を持っており、他には邪魔にならないように作用するようにできている。

部品にはガタがなく、上下のパンチとダイの位置合わせができており、加工する周辺には材料を加工位置に案内するガイドや食いつきを剝がすストリッパーなどの部品が取り付けられている。加工後は、製品を取り出しやすくするためのガイドの付加や取り出しなどが行われる。

これらが一つのかたまりで機能するのが金型であり、その機能を作り上げる構造が重要になる。

金型の大きさに基準はないが、精度と剛性、耐久性を持ち、安定生産に長けた強度を保てる大きさに作られる。一般的に小さな金型は、早く傷んでくる傾向がある。

04 金型部品 【かながたぶひん】

金型の中で使われている部品は、1型に多くの部品があり、用途分類で管理されている。ダイセット、プレート類、ツール部、ストリッパー部に分け、さらに部品ごとに名前をつけて呼んでいる。分類法では、加工工程順に分けられることもある。

金型の部品を管理するためには、部品表が使用される。部品番号、品名、材質、員数等のリストで、図面を広げなくとも作業管理ができる。

市販されている標準部品は、コード番号だけで発注の管理ができるが、金型に専用で使われる部品は標準部品での販売はなく、製作することになる。部品製作には、図面化などで、材質、形状、公差、数量等を指示して調達する。

プレス金型の部品は、業界の暗黙のルールですべてを図面記載しないことがある。例えば、パンチ、ダイ等の直角度や平行度指示がそうである。プレス加工は強加圧でこの部分が悪いと部品が壊れる。抜き用のパンチ、ダイ等の刃先は、面取りされると使えない。こうした記載のない図面が、プレス業界は数多くあるが、品質確保は必須となる。それには、金型部品の性質を理解して対応する必要がある。

05 材料(製品)の移送方法 【ざいりょう(せいひん)のいそうほうほう】

金型の種類は、製品の移送で大きく3つに区分される。それぞれの方式には特徴がある。

1)単発型

単型、単能型ともいう。金型に移送機構を持たない。

1工程。前後の材料挿入や製品の取り出しが人の手やロボットが行う。

金型費用は安い。

2)順送型

じゅんおくりがた、もしくは、じゅんそうがた、と読む。

金型にコイル材を帯状のまま挿入し、送りながら順次加工を進め、複数工程で完成させる。

帯状材料の送りはプレス機械に取り付けたフィーダーが受け持つ。材料ガイドやリフター(金型内の材料が傾いたり、たるんだりしないように保持する部品)は金型で対応する。高速加工に適している。

3)トランスファー型

単発型を工程順に配列して専用のプレス機械で加工するように設計されたプレス金型。専用フィンガー(爪の付いた治具)が、被加工材を次工程へ送り出す。

立体形状の製品でも自動送りが可能

06 金型設計 【かながたせっけい】

金型の設計には工程(手順)がある。一般的手法は以下となる。

①設計のスタートは、製作する製品図の検討から始まり、塑性加工での難しい部分は生産性が良くなる方法を目指す。経験値による着目が重要となる。

②展開図(ブランク・・・材料が板の状態時点の形状や大きさ)を設定。データ等からの計算によって設定する。

③ストリップレイアウト(加工する順番や位置)を計画。社内標準を確認したり、経験を活かす。

④組立図を作成する。周辺設備との取り合い、剛性、寿命、操作性を考慮して設定する。

⑤部品図を作成する。製品品質の確保ができる寸法を決める。

⑥部品表を作成する。リスト化して金型一式の管理をシステムで行う。

07 部品加工 【ぶひんかこう】

図面から加工の工程や使用する機械を決め、部品図に描かれた金型部品を作る。

①指定の材質(SKS,SKD,SKHなど)から材料取りする。図面から、部品が作れる大きさに加工代を付けて切り取る。

②切削(フライスや旋盤等)で後工程の削り代分を見込んで削る。これを荒取りと呼ぶ。

③プレス加工時の必要な硬さに焼入れする。鋼材により条件も硬度も異なることに注意。

④硬い材料の加工は一般に研削(砥石)や放電加工で進め、部品精度を上げる。

⑤表面性状の指示によりラッピング(みがき)や表面硬化のためコーティング等を行う。

⑥検査で最終確認し、部品加工が完了。

08 金型組立 【かながたくみたて】

できあがった金型部品を組み立て、ひとつの金型の集合体にする。

金型部品を組付け、1型にする作業を「仕上げ」とも呼ぶ。金型製作では必ず必要となる作業である。金型図面と首っ引きで向き合う。

部品の員数確認を終え、組付けを行う。組付けには経験やノウハウがものを言う。

金型の種類により使用する道具類や測定機器も変わる。

精度の良い部品でも組合せでは想定通りには行かず、誤差や面合わせ、組立精度などでの修正を必要とする。組合せに異常を発見し、その対応方法を見極めて処理することが求められる。いい加減な処置で進めると、プレス加工でのトラブルにつながる。

組立が終了したら、動作確認を行う。

09 トライ 【とらい】

金型が計画した機能を発揮するかどうかの確認作業。「試し加工」ともいう。

実際のプレス機械に取り付け、金型が予定した機能を満たしているかを見る。まずは「品質確認」。できあがる製品の品質を確認。数多く製作し、確認することもある。続いて「生産性確認」。作業条件の確認、動作の安定性を維持できるかを確認する。

これらが満足していなければ、再度の修正等を施して再トライすることになる。1回のトライでOKが出れば、技術力は評価される。

実際の金型引渡しは、トライ結果の修正が終了し、金型に問題がないと確認された後に行われる。

10 金型材料 【かながたざいりょう】

金型に使われる材料は、必要な特性に合わせて靱性や硬さなど、最適な材料を選択する必要がある。各種あるが、以下はJISの区分による代表的な鋼材。カッコ内はJIS規格名。

①一般構造用圧延鋼 (SS400)熱処理無しで使う。ダイセット等に利用。

②機械構造用炭素鋼 (S10C~S55C)一般構造用圧延鋼より強度が高く、熱処理をしないでパンチホルダやダイホルダとしプレートにて使う。

③低合金工具鋼 (SKS3)硬度や耐摩耗性に優れている。パンチやダイに使われる。

④高合金工具鋼 (SKD11)ダイス鋼と呼ばれ焼入れ性や耐摩耗性が良い。金型用に多く使われている。

⑤高速度工具鋼 (SKH51)ハイスと呼ばれ耐摩耗性と靱性、耐熱性に優れている。

⑥超硬合金 (WC-Co・・・JISではない)硬いタングステンの粉末をコバルトで圧縮成形し焼き固めたもので耐摩耗性に長けている。

それぞれの鋼種ではメーカーによる改良鋼材が各種あり、選択して使用する。たくさんの種類を使うと、管理や鋼種ごとの加工条件が増えてしまう。

11 読図 【どくず】

金型を扱う作業には、図面に書き込まれている情報が理解できることが必須となる。これが、図面の理解力、「読図」である。

金型に関わる作業は、設計意図という考え方が分かって行わなければならない。図面は、周囲と同じ理解ができるためのコミュニケーションツールなのである。

したがって、図面に書かれている内容が読み解けないと作業は進まない。読図が必要になるわけだ。

例えば、図面の表し方。第三角法の解釈、基準の理解、幾何公差の理解、記号の理解など。その他、一般的事項として、図面の大きさ、表題欄、公差、材質など。

プレス金型では、パンチやダイの打込部と受圧部の直角度など、図面上に表す図形や指示を簡略化したり省略したりすることもあるので、書いていなくとも解釈する力も求められる。

図面は、ISO、JIS、業界基準、企業内基準などで書かれる。書き方の理解も必要となる。

12 レイアウト(工程レイアウト) 【れいあうと(こうていれいあうと)】

製品を最終形状に仕上げるには、多くの加工工程を経る必要がある。どの順番でどんな精度で作り上げるかを見極め、品質や生産性を確保しなければならない。

「レイアウト」は、配置や配列を意味する言葉。プレス金型では、順送金型での加工順番を設計したものを「ストリップレイアウト」と呼ぶ。

ストリップレイアウト図は、図面化され、加工の進みがわかりやすく明示できる。トランスファー金型では、「工程レイアウト図」と呼ぶこともある。金型設計の初期段階で、加工工程数やアイドル工程などとともに設定される。

このレイアウトを基準に、大きさなどの金型詳細設計が進められる。

13 メンテナンス 【めんてなんす】

ご想像いただけると思うが、外部から力を加え、金属材料を成型していく金型は、プレス加工によって激しく消耗、摩耗することになる。金型が消耗したり、摩耗したりしては、機能を維持できなくなる。

それでも使用をし始めて早いうちは、設定した保守内容でしっかり作り上げることによって機能保全ができる。だが、度を過ぎると修復は難しくなる。

そこで、定期的なメンテナンス(保守・保全)が大切になる。だが、「メンテナンス」という言葉は、あまりに一般的に使われ過ぎており、それが現場で混乱をもたらしてしまうことを理解する必要がある。

自分がイメージしているメンテナンスと、必要なメンテナンスが大きく異なっている場合があり得るのだ。

また、メンテナンスをインターネットでググると、保守、点検、維持などの言葉が次々に現れるが、業界や業種によって、どうやら微妙に意味が違うことがわかる。

実際、プレス加工の現場でも、メンテナンスという言葉で理解する作業範囲はさまざまにあり、時折、混乱する。

一般的には、メンテナンスを保守や保全と解釈し、正常な状態を維持するための作業や、安全を保つための作業と捉えている。車の車検のような予定された定期的作業である。

金型のメンテナンスも実務では、分解・清掃・保守・組込・給油・確認などが組み合わさった定期的な作業となるが、次の内容もメンテナンスにしていることがあるので、注意が必要だ。

・ 壊れて修理する作業

・ 寸法が出なくなって行う調整作業

これらは、一般的なメンテナンスの性質外の作業といえるので、要注意だ。それぞれの現場での、メンテナンス作業を正しく理解して対応する必要がある。

14 切削 【せっさく】

金型部品にするために、材料から削り出す方法が「切削」。生材(なまざい)と呼ぶ、また焼き入れ前の硬くなっておらず、加工しやすい状態の材料から、不要な部分を除去し、削り出す。工具を使って穴を開けたりする加工技術で、工作機械を使う。

材料から部分的に不要なところを削り取っていくが、バイト、エンドミル、ドリルなどの刃物工具を使うことで、大きく削り取ることができる。

要求される加工精度に合わせた機械を選択して加工する。後工程がある部分の場合は、加工代を残しての切削加工を行う。

15 熱処理 【ねつしょり】

切削作業で不要な部分を取り除いたあとに、本来の硬さを与えるために行うのが、「熱処理」。焼き入れや焼き戻しなどを行うことで、硬さや靱性を高めるとともに、経時変化を抑え、均質な状態を作り出すことができる。

金型部品に使われる熱処理は

焼入れ・・・硬くする(耐摩耗性)

焼戻し・・・調質する(靱性向上等)

を主目的にしている。

金型材料は、加熱や冷却する条件を変えると、材質の特性により結晶状態や粒度、化合物の分布状態などで、さまざまな組織形態を示す。これが金型部品の適正性を作り出す。

金型材料(JISのSKS,SKD,SKH等)の違いや材料メーカーの違いで特性に差が出る。また、材料によって熱処理の推奨パターンがある。熱処理品が大型化すると、内部まで均一な組織にするのに、熱処理作業の技量が求められる。

以前は焼入炉・焼戻塩浴(えんよく)・硬度計などを設備して自家での作業が多かったので、稼働率が悪かった。現在は熱処理メーカーへ依頼し、自動化などで安定して処理することがほとんどである。

16 研削 【けんさく】

硬度を確保した金型の部品は、小さな粒の砥粒を固めた「砥石」を使い、研削で目的の精度を作り出す。砥石は、硬度の高い金型部品を精度良く加工できる。

「研削」とは、砥石を用いて加工物の表面を削り取っていく加工方法である。

焼き入れ後の硬くなった金型部品でも、研削なら加工ができる。1回当たりの削り取る量は少ないが「研」は「磨く」という意味も持っており、精密加工が可能だ。

研削は「削って形を変える」こと。類似の言葉に研磨があるが、これは「磨いて整える」意味合いが強い。

17 プレス加工 【ぷれすかこう】

プレスとは、押しつけること。プレス加工は、金属板を押しつけて変形させ形を作り出すこと。

できあがる形状に合わせた金型を使い、加工を進める。

加工方法は切る(抜くという)・曲げる・絞るなどがあり、組み合わせて作る。

加工速度が速く、均一な製品ができることが大きな特長。ただし、材料・設備・金型等の変動要素が多いプレス加工は、幅広い知識や技量が求められ、さまざまなコントロールも必要となる。

また、プレス加工そのものは瞬間的にできるが、加工を始めるまでの準備には多くの時間や費用が掛かる。特に。金型の製作や保守は時間や精度が重要で、製品の製造に大きな影響を及ぼす。

18 加工の重要3要素 【かこうのじゅうようさんようそ】

プレス加工には、たくさんの要素があるが、安定的に製作するのに必要な3つの要素として、以下が挙げられる。

●加圧力

変形させる力を発生させるプレス機械。プレス機械からの全体均一で一方向のみの安定した押し込み力。

●金型

「鉄を鉄で加工する」と言われるように、強度のあまり変わりない材質で、おしくらまんじゅうをする。金型は寸法安定性、寿命が問われる。

●材料

生産のたびに使う材料が違う。厚み、硬度などの物理的特性や組成など化学的特性の違いが、微少にプレスでの品質に影響する。

現場では理論ではなく、苦し紛れの方策が功を成すこともある。その場合は、理論の後付けに苦慮する。

19 アンコイラー 【あんこいらー】

コイル状に巻かれた材料を回転させながらほぐし、プレス機械に供給する装置。機構の違いから「リールスタンド」「ターンテーブル」「グレードル」などと呼ばれることもある。

最大積載重量など、取り扱う材料の重量から大きさが分けられる。また、周辺の装備(レベラー等)と合体された「アンコイラー」もある。

20 レベラー 【れべらー】

材料は製品品質を保つため平面が理想だが、反りや湾曲などのクセを含んでいることが多い。「レベラー」は、コイルの巻癖やひずみで起きてしまう、これらのクセを矯正し、一定にする装置。

クセを少なくするために、径の小さなローラーをいくつも並べ、その間に材料を通して、クセを修正する。板の厚みやクセの種類などで、さまざまな装置があるが、広範囲のサイズやクセに適合させることは難しい。

一般論として、ローラの径が小さいほど矯正ができやすい。また、ローラの本数が多いほど、矯正ができやすく、ローラの間隔が接近していれば矯正がしやすい。多くのクセに対応する万能タイプは難しい。

適正な状態を得るための調整に、コツやカンが必要な場面がある。

21 塗油装置 【とゆそうち】

材料と金型部品が擦れ合う際、潤滑を助ける加工油を塗油する装置。金型破損や不良発生を防ぐため、適量を安定に供給する。点滴・噴霧・ローラーでの転写など、塗油の方法はさまざまにある。油量のコントロールが重要。材料の面に塗りムラが無い、裏表ともに均一、が基本。

製品の品質を維持し、生産性を保つために重要で、プレス加工では裏方(縁の下の力持ち)の存在。しかしこれがないと生産できないケースが多い。

塗油と同じ意味に近い言葉で塗布も使われる。塗布は広い範囲に塗る、塗油は必要なところに塗るとの使い分けがあるようだ。

22 抜き(のメカニズム) 【ぬき(のめかにずむ)】

「抜き」とは切断のこと。

材料を金型のパンチとダイにはさみこみ、せん断応力をかけて、引きちぎる。

プレス部品の品質は、「抜き」から始まると言われる。

曲げや絞りなどの後加工で、その影響が出る。

切断面のバリ、ダレ、クリアランス、せん断面などのでき具合は、製品により要求が異なる。

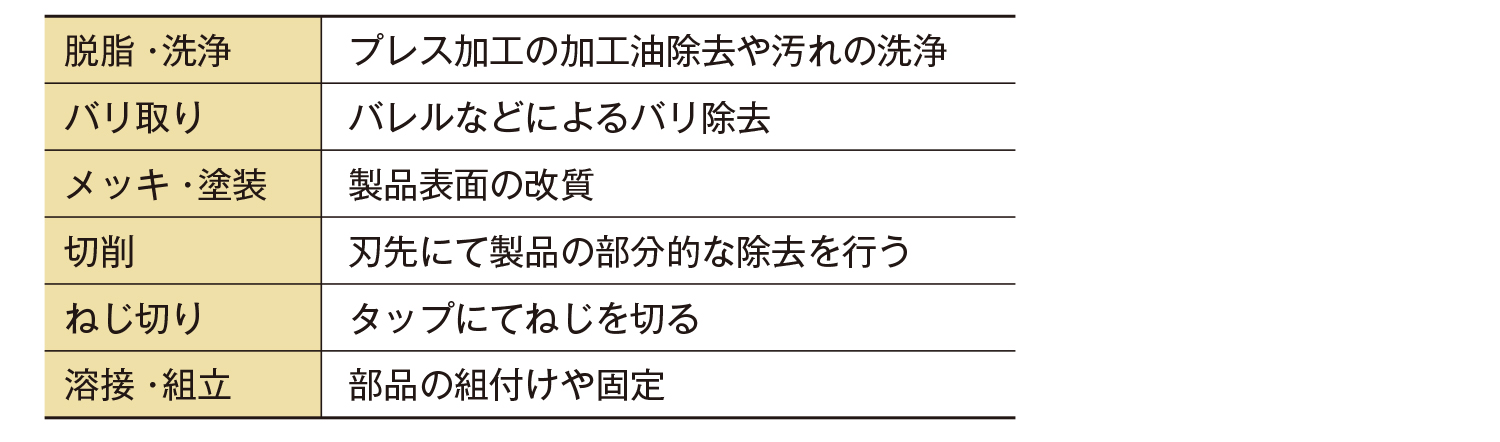

23 後加工 【あとかこう】

プレス加工のみで製品の要求が満たされない場合、「後加工」で追加の加工を行い、完成させる。プレス加工後に行う、プレス加工以外の作業工程を後工程と呼ぶ。

プレス工程に加え、付加価値を大きくしていくために各種の工程を行っていくことが多い。

後加工の例としては、以下のようなものがある。

24 生産管理 【せいさんかんり】

「生産管理」という言葉をよく耳にする、という人は少なくないだろう。生産を管理する、と書くのでなんとなくはイメージできるものの、何をやっているのか、具体的にはよくわからない、という人は多い。

例えば、現場で作業をするスタッフが、自分の都合で勝手にプレス部品を製作してしまったら、どうなるだろうか。求められる要件も見ず、定められた材料も確認せず、納品のスケジュールも理解しないままに、プレス機械に向かう。

実際にはそんなことはまず起こり得ないが、そのいずれかをしっかり認識しないまま、スタッフが現場に向かってしまうことは起こり得る。そこで、求められてくるのが、生産管理である。

いつまでに、どのようなものを、何個作るのか。そうした計画があってこそ、納品までのプロセスはスムーズに進む。

製品の販売は、受注から材料の調達、金型の準備、梱包や出荷などが、うまくつながってこそ実現する。

そのために、日程や設備の確認、納期、在庫やコストなどを見極め、生産の計画を行わなければならない。

これが、生産管理の仕事である。さまざまな計画手法や組織を使い、仕事を統制していく管理活動のことをいう。

プレス加工は、要求される品質の製品を、必要な時期に必要な量を、効率的に生産することが求められる。企業ごとに生産プロセスが異なるため、段取りなどはさまざまになる。 そうした企業ごとの取り組みを、間違いない計画や行動につなげるのが生産管理となる。

そして生産管理の良し悪しは、生産能力、納期、在庫、コストを変える。

25 段取り 【だんどり】

どのようなものを製造するかによって、計画とそれに伴う行動は変わってくる。それを「段取り」という。具体的には、金型の交換作業や材料の交換、周辺設備や治工具の準備などを指す。

「段取り八分、仕事二分」という格言があるが、段取り次第で生産までに必要な時間の短縮と、問題なく生産が進められるようになる。

26 シングル段取り 【しんぐるだんどり】

「シングル」と「段取り」の重なった言葉。プレス加工では、10分以内の金型交換を行う、という意味を持つ。

実際には、次の製品の金型と入れ換える際にどのくらいの作業範囲になるかや、10分に含む作業内容などにもよるが、シングル(1桁分)を意識した方法を考えていく取り組みとなる。

27 ワンタッチ段取り 【わんたっちだんどり】

シングル段取りの作業時間をさらに短縮し、ワンタッチでおおよそ2分以内に金型交換を完了する段取りを指す。交換時間は決まっていないが、最短時間のランクと考えられている。

方法として、QDC(Quick Die Change)で交換するためのダイセット構造を採用することが多い。機構や構造の理解、作業への慣れが求められる。

28 内段取り 【うちだんどり】

「内段取り」とは、金型の取り外しや取り付けの段取りで、プレス機械を停止させて行う部分の段取りのこと。「内段取り」の間は、生産が出来ない状態になる。

品種の切り替え時の作業では、材料の入れ替え、金型の交換、ストローク調整、各種位置調整などは必ず機械を止めて行うので内段取りの範囲となる。他にも、機械停止で行う作業は出てくる。

内段取りの時間はできる限り短縮し、機械を動かしながらできる作業に移行して行えば生産時間が増やせる。

機械を停止させてしまう事例には、やろうとしたことが準備不足で二度手間となった、共通で使う道具を探した、などがある。これらは、ロスの根源となる。

すべての段取時間のうち、内段取りが占めるのは、製品によっても異なるが、おおよそ2~7割。場合によっては。部分的に二人作業などでの時間短縮が狙える。

29 外段取り 【そとだんどり】

「外段取り」は、機械が稼働中(生産中)に進める段取りのこと。外段取りには、内段取りの前と後に行う2つがある。

前に行うのは、準備関係が中心。金型、材料など必要な物を揃え、整備確認、生産書類などの準備を行う。

後に行うのは、清掃や取り外した金型、装備の片付けや保管、終了報告。そして、メンテナンス依頼などの事務処理がある。次の生産時に支障なく準備を進めていけるよう、手配が求められる。特に、作業標準や図面内容の変更が必要な場合は、このタイミングで手続きを行っておく。

30 品質管理 【ひんしつかんり】

納得のいく品質を継続させるためには、しっかりとした「品質管理」が求められる。品質管理には、工程の管理、トラブルやクレーム対応が含まれることもある。

品質管理は、どの生産現場でも懸命に行われているが、苦労も多い。「品質管理あるある」を取り上げてみよう。

●頻繁にチェックが必要な項目がどんどん増えていく

品質を向上させるために「これも重点管理しよう」という声が、現場からはよく上がる。もちろん品質の向上につながるのだが、頻繁にチェックする重点項目が増え続けていくと、現場の日常的な負担が大きくなる。そして項目は、増え続けることはあっても、少なくなることはなかなかない、という嘆きの声が生まれる

●検査方法は、測定がより簡単な道具を使いたいが、なかなか取り入れられない

品質をチェックでは、数値を見て判断するのがよいと考えられている。そのためには、チェックする道具が必要になる。より簡単に、より短時間に数値を得られる道具を使いたいが、なかなか取り入れてはもらえない。

●寸法や外観が重要とわかっているのだが、紙で指示されても理解できない。

品質のどんな部分が重要になってくるのか、それをしっかり理解していないと、指示されても意味がわからなくなる。形式的になったりする。技術的判断力が問われてくる。

●問題に気づいても、どこでなぜ起きているかわからない。

生産現場で品質問題に気づくことができても、図面や金型への理解がなければ、どこに問題があり、なぜ起きたのかがわからない。経験がより重要になってくるということだ。

●伝えられた言葉に捉われ、本質の内容が捉えられない。

代名詞で言われると、その部分だけに目が行ってしまい、最も大事なピンポイントを外してしまいかねない。写真や略図をうまく使うことが有効。