01 ISO規格 【あいえすおーきかく/いそきかく】

国際標準化機構(International Organization for Standardization)が定める国際規格。製品の大きさや品質、安全性、機能などが異なると国際間取引に支障が出るため、基準を作り、標準化させることを目的にしている。

ISOは、さまざまな分野にわたる規格を策定しており、これらの規格は数値やアルファベットで識別される。例えば、ISO 9001は品質管理に関する規格、ISO 14001は環境管理に関する規格。ISO 27001は情報セキュリティに関する規格の一例。

02 安一 【あんいち】

「安全一行程」と呼ばれるプレス機械における機構のこと。略して「あんいち」。プレス機の一行程は、起動ボタンを1回押した時に、スライドが一往復して停止する動きをする。

プレス作業は安全第一。プレス加工中に身体のどこかが挟まれたら大事故になる。そこで、プレス機の操作盤にある切り替えスイッチには安全一行程の機能がある。下死点に向かう時はボタンを放すとすぐストップし、挟む心配がない上死点に向かう時は動き続けるようになっている。

03 AI 【えーあい】

「AI」は人工知能とも呼ばれる。一般的には「人が実現するさまざまな知覚や知性を人工的に再現するもの」という意味合いで理解されている。

人工知能は幅広い用途に使われており、機械学習(Machine Learning)、ディープラーニング(Deep Learning)、自然言語処理(NLP)、ロボティクス、専門家システムなどの分野に適用されている。

04 エンドミル 【えんどみる】

外周刃と底刃で素材を切削する工具。マシニングセンター(MC)やフライス盤に取り付け、水平面や垂直面、曲面などに3次元方向で移動させ、さまざまな加工が行える。

形状が似ているドリルは先端の切れ刃のみで切削し、軸(上下)方向の移動のみで穴あけを行う。エンドミルは種類が多く、人の目では見分けがつかない。ドリルとも似ている。厳重な管理が必要な道具である。

05 送りさん、縁さん 【おくりさん、ふちさん】

なんともチャーミングな用語だと思われるかもしれないが、もちろん水戸黄門の「助さん、角さん」のような、呼び名に「さん」をつけたものではない。ここでいう「さん」は、長さ、幅のことである。

プレス加工の代表的な加工に、ブランク抜き加工がある。板状の材料から例えば複数の長方形の形を抜くことになったとき、抜いた部分以外はスクラップとなる。それが「さん」だ。

この「さん」を大きく取ってしまうと、材料のムダが多くなる。そこで、できるだけ小さくして、ムダをなくすようにする必要がある。

だが、「さん」を少なくし過ぎてしまうと、今度は切断するときに異常が出てしまいかねない。そこで、抜きに異常が出ないよう、「さん」は最小値にすることが求められる。

そして「さん」には、2種類がある。一つは、材料は加工する際、未加工の方向から、加工する方向へと送られることになるが、送られる方向に作られる「さん」。

もう一つが、材料が送られる方向ではなく、材料の幅の方向に付けられる「さん」だ。これが、それぞれ「送りさん」「縁さん」である。

ブランク抜きでブランクの輪郭形状を作るため、材料の送り方向につけられるのが「送りさん」、材料の幅方向につけられるのが「縁さん」なのだ。

板材の「送りさん」と「縁さん」をしっかり取らないと、変形してしまったり、バリが出てしまったりすることもある。設計時に、ケチって少なくしすぎないように気をつけないといけない。

「送りさん」「縁さん」をまるで人のように思い浮かべ、「送りさん」「縁さん」に叱られないように、と意識するといいかもしれない。

06 型寿命 【かたじゅみょう】

金型の寿命のこと。金型を構成するプレートが反ってしまったり、部分的な歪みが発生するなどで切れ刃やスプリングなどの部品を交換しても元に戻らなくなった状態が金型の寿命となる。

寿命を保つには材質、面粗さなどに加え、金型の剛性や動的精度を上げることが欠かせない。

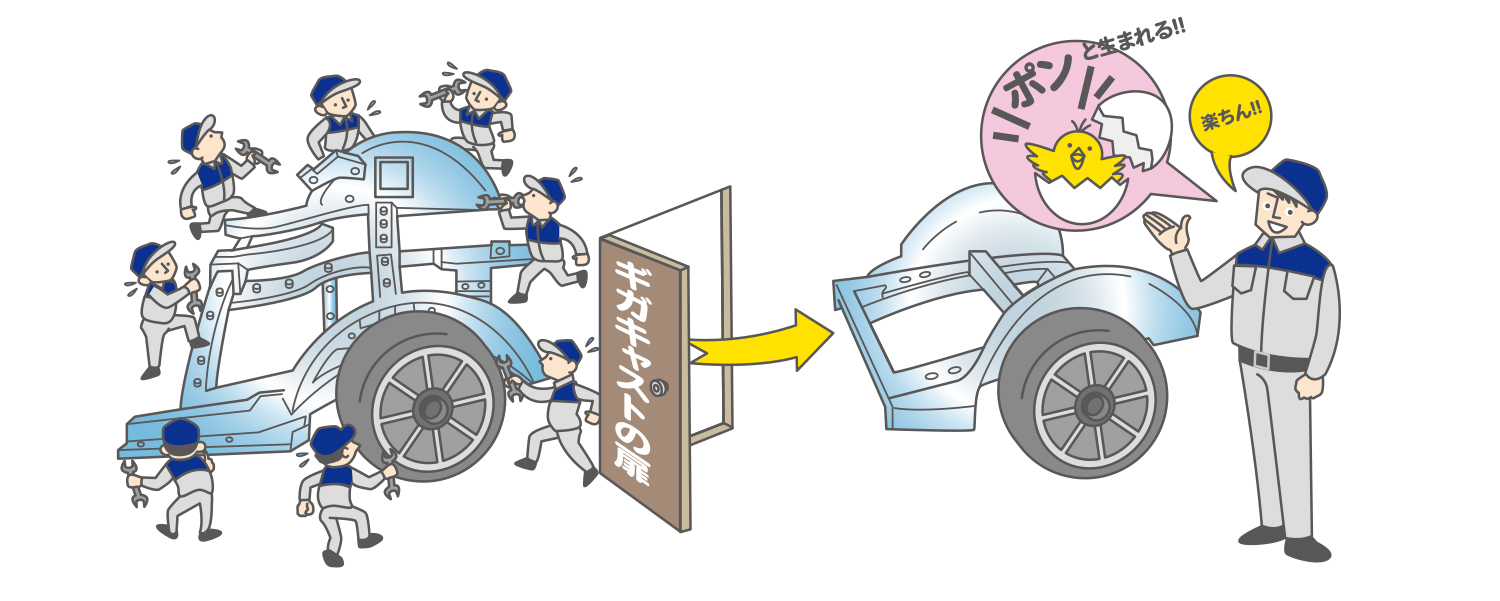

07 ギガキャスト 【ぎがきゃすと】

超大型のダイカストマシンを使い、自動車の車体の大部分をアルミニウムダイカストで一体成型するもの。将来は車体全体を一体成型することを目指している。

アメリカの電気自動車(EV)大手のテスラが、一部車種の車体下部で採用した。約70の部品を一度に鋳造できるとされる。

一般的な乗用車はモノコック構造という、鉄の薄板をプレス成形した部品を溶接して組み上げるフレーム(骨組み)のない車体を採用している。従来の技術に比べ、押し出し成形やプレスなどの工程削減、車体の軽量化、コスト低減につながると期待される。

08 協働ロボット 【きょうどうろぼっと】

同一空間内で人と協働して作業ができるロボット。かつて産業用ロボットは、単純なルーティンワークを人の代わりに行うものが主流だった。安全を目的に柵を設け、人と作業スペースを隔離する必要もあった。

しかし、2013年の規制緩和により規格に準じた措置を講じることで安全柵を設置せずにロボットと同じスペースで作業できるようになった。この協働に対応する機能を持つロボットが各社から発売され、普及。需要が拡大している。

協働ロボットは、文字通り人と協力しながら働くことができる。「コラボレーションロボット」「コボット」「人協働ロボット」と表記されることもある。

その大きな特長は、人と同じスペースで作業ができるよう設計されていることだ。生産ラインで人手だけで作業を行っていた場所にも設置ができ、作業者のすぐ隣で作業を行うこともできる。人とロボットで作業を分担したり、人の作業をロボットが補助したりすることもできる。

また、かつての産業用ロボットは、導入する際に多くの準備やセットアップが必要になった。必要部品の取り付けに加え、作業内容に関する複雑なプログラミングなども求められた。

協働ロボットはセットアップが比較的、簡単になっている。タブレット端末で操作したり、ロボットアームで手を動かして位置決めができるなど、感覚的に操作できる。

また、安全技術の進化によって、安全性の確保がしやすくなり、ロボットと協働する環境が構築されつつあることもあり、協働ロボットの導入はますます進むものと思われる。

09 黒皮 【くろかわ】

プレス加工でどうして皮が出てくるのか。しかも、黒皮というのは、いったい何なのか、と思われるかもしれない。「黒皮の手帳」なる小説やドラマを思い浮かべた人もいるかもしれない。だが、皮といってもあの皮を示すわけではない。ここで出てくるのは、金属材料の皮なのだ。別名「ミルスケール」とも呼ばれる。なんとも可愛い別名なので、ますますイメージがしにくくなるかもしれないが、鋼鉄材料の皮膜のことなのだ。そして、色が黒いのだ。

金属が加工によって硬化を生じない再結晶温度以上の温度で圧延が行われることを、熱間圧延という。熱間圧延は、圧延中に高温の素材表面が待機中の酸素と結合し、皮膜を形成する。黒皮とは、熱間圧延加工で作られた鉄鋼材料の酸化皮膜のことなのだ。鉄鋼材料が黒皮の皮で覆われたようになる。そして、黒皮で表面が覆われた鋼材のことを「黒皮材」と呼んでいる。

黒皮材は、表面にピンホールや凸凹があるなど、精度は低い。寸法精度が問われる用途には不向きとなる。一方で、黒皮材は、価格が安く手に入るという特徴がある。そこで黒皮を除去し表面処理して使われる。

酸洗いによる化学的除去やショットブラストのような物理的除去がある。黒皮が残っていると表面にムラができてしまう。しっかり除去することが大切だ。

鋼板の「皮」。覚えておいてほしい。

10 研削盤 【けんさくばん】

切削工具の代わりに砥石を用いて加工する機械。加工精度が高い。切削加工より仕上げ面が優れる特徴がある。

研削盤は平面研削盤、円筒研削盤、内面研削盤、芯なし研削盤、工具研削盤など種類が多い。用途に合わせて選択することが重要になる。

11 サーボプレス 【さーぼぷれす】

サーボモーターを用いてプレス機械のスライドを直接制御するプレス機。位置指定や荷重指定、圧入速度変更などの制御性が高く、加工対象物(ワーク)に合わせた加圧が可能となる。サーボプレスは油圧プレスと異なり、生み出す圧力は小さいが、加圧時間の調整や加圧途中に停止することなどが可能。かしめや圧入が容易になる。

サーボプレスも完成車や自動車部品メーカーで導入が進む。EV向けバッテリーやモーター、インバーター、減速機を合わせた動力源「eアクスル」の製造で使われている。

電動駆動のためクリーンルームでの使用が可能なことに加え、トレーサビリティー(生産履歴管理)の取得にも役立つ。

12 JIS 【じす】

日本産業規格(Japanese Industrial Standards)。産業製品に関する規格や測定法などが定められた日本の国家規格。産業製品の生産に関するものから、文字コードやプログラムコードなど情報処理、サービスに関する規格など幅広く網羅する。

A社とB社はダスト濃度計の性能評価方法と製品規格で日本産業規格(JIS)の原案を作成し、制定につなげた、などの使い方がなされる。

これらの規格化や標準化に関する知見もグループで活用する。両社で部品調達を効率化し、コスト低減も図る。人材交流も促進し、中長期的に新規事業の立ち上げや新製品開発にもつなげる。

13 上死点、下死点 【じょうしてん、かしてん】

「上死点」とは、プレス機械のスライドの操作・動作において、スライド移動の設定範囲におけるストロークの最上点のこと。最下点が「下死点」。

例えば、「半導体検査装置やハイブリッド車(HV)の駆動系部品など小さい部品用の金型はストロークの最下点(下死点)の精度が1マイクロメートル(マイクロは100万分の1)ずれると公差から外れる」といった使われ方をする。

電機関連で使うミリ単位の大きさの小型バネの曲げ角度を均一にするといった無理難題の解決には、金型の加工技術の向上と設計技術を高めることが重要になる。

14 スコヤ 【すこや】

直角定規のこと。直角面のけがきや平面度を検査する時に用いられる。

Lの形で内外の角度が正確な直角になっている。直角の測定、寸法測定に主に使用する。スコヤにはL型の完全スコヤ(台付スコヤ/平型スコヤ)以外にも、止型スコヤ、プロトラクター、フランジスコヤなどがある。

15 積層造形 【せきそうぞうけい】

樹脂や金属、石こう、砂、セラミックスなどを一層ずつ積み重ね、3次元(3D)造形物を製造する手法。

材料を切削するのではなく、材料を付け加えていくという逆のプロセスで、中空構造など従来造形技術では難しかった構造を実現できる。樹脂や金属を用いる3Dプリンターの高性能化で、製造現場に普及した。

16 線種 【せんしゅ】

図面で使う用語。製品の形状を描く際、外側から見える部分と見えない部分、穴の中心位置などを、線の太さと線種(点線、破線など)を変えることで指示できる。

17 ダイス 【だいす】

丸棒やパイプの外周におねじを立てるために使う工具のこと。棒状の材料におねじを刻んで製作するときや、ねじ山を補正するときに使用する切削工具など。

金型をダイスともいう。この他にも金型は用途に応じて、ダイ、鋳型、モールドと呼ばれることがある。

18 タレットパンチプレス 【たれっとぱんちぷれす】

なんともとっつきにくい用語だが、これだったら、すんなり覚えられるのではないか。略して「タレパン」。

某民放テレビ局のアナウンサーが、名字に「パン」をつけて呼ばれていたが、それとはまったく関係がない。単に「タレットパンチプレス」が略して呼ばれているだけである。

タレパンは、打ち抜き加工、穴あけ加工に使われるプレス機械。金属の板を打ち抜いて加工する。タレットと呼ばれる金型のホルダーに、打ち抜く形状をした金型を配置して成形する。

タレットに装着した、さまざまな金型を自動で交換しながら板材をパンチしていく。仕組みは、書類に穴をあける「穴あけパンチ」をイメージするとよい。だが、タレパンは、プレス加工や板金加工の現場で欠かすことのできない重要な機械なのだ。

専用金型は必要とせず、丸形や角形などの「汎用金型」を組み合わせることで、さまざまな加工ができる。少量多品種から大ロット生産まで、低コストな加工が可能だ。

回転式のタレットには、数十の金型のパンチが格納されており、板材を動かして打ち抜いていく。単純な穴あけだけでなく、小さなパンチを連続的に重ねることで、さまざまな形に打ち抜くこともできる。できあがった加工材は、幾何学模様をしたユニークな姿になることもある。

駆動方式によって、「機械式タレパン」「油圧式タレパン」「サーボモータ式タレパン」がある。名称のイメージと異なり、なかなかハードな仕事をしっかりしてくれる機械なのである。

19 鍛造 【たんぞう】

金属を打撃や加圧など大きな力を加えて強度を高めたり、成形したりする加工法。材料を常温で加工する冷間鍛造、600から900℃に温めて加工する温間鍛造、1000から1200℃まで熱して加工する熱間鍛造に大別される。高強度や高精度の部品がつくれるほか、歩留まりが良く、生産性が高いなどの特徴がある。

鍛造は、金属を加熱して圧力をかけることによって形状を変える製造プロセス。このプロセスは古くから存在し、古代から使われている技術の一つ。まず、加工する金属材料を適切な温度まで加熱する。これによって金属の結晶構造が変化し、柔軟性が増す。その金属材料を叩いて鍛えていく。強度が高まる、粘りが出る、切削加工が少ないため、材料費の削減につながることが特徴。

20 超音波加工機 【ちょうおんぱかこうき】

工具を超音波で振動させながら、この工具と加工対象物の間に、砥粒や加工液を入れ工具を押し付けながら加工する機械。超音波カッター、超音波研磨、超音波スピンドル加工、超音波砥粒加工などの方式がある。

21 トランスファー 【とらんすふぁー】

1台のプレスに複数の金型を設置してプレスする、トランスファープレス加工に使う機器。プレス機と同調し、加工対象物(ワーク)を次の金型に運ぶ搬送機構がついている。

プレス加工の主流である順送プレス加工は、コイル材に加工品をつないだまま送る方式のため、材料にムダが生じるほか、金型が複雑化しコストが上昇する原因にもなっている。一方で、トランスファー加工では一つの材料の塊を順次搬送してプレスしていくため、材料のロスを軽減し、コスト増大要因を解消できる

22 ハイテン 【はいてん】

引っ張り強さが高い鋼板。“High Tensile Strength Steel”の略であり、高張力鋼鈑と呼ばれる。『軽くて丈夫』というのがハイテン材の特徴。

燃費向上に向けた“車体の軽量化”が課題となっている自動車業界などで多く使われている。一方で、その強度から成形荷重が高くなり、加工が難しいとも言われている。

23 パンチR/ダイR 【ぱんちあーる、だいあーる】

金型において、パンチ(Punch)とダイ(Die)は対で材料に押しつけ、その形状を転写する。パンチRはパンチ肩の半径。ダイRはダイ肩の半径のこと。

24 ブロックゲージ 【ぶっろくけーじ】

測定工具の一つ。縦横が同じで、厚さの異なる小さなブロックを、順に100個程度セットしたもの。長さの基準として、測定器の検査や比較測定する際の長さの基準として使用される。

ブロックゲージを使用する際には、すき間ができてはいけない。いかに少ない数で計測するかが重要だ。適度に油を差して密着性を高めることや、使用する際の温度、湿度管理も大事なってくる。

25 歩留まり 【ぶどまり】

「全体に対する成果の割合」を表す言葉。製造業では、投入した原料に対する完成品の割合という意味。

歩留まりは利益を左右する。品質を維持しつつ、いかに歩留まりを良くして利益を上げていくかが、金属加工業者にとっての最大の課題となる。

26 放電加工機 【ほうでんかこうき】

放電を利用して切断や穴あけなど加工を行う機械。放電する電極形状でワイヤ放電加工機と形彫り放電加工機とに大別される。レーザを利用するレーザ加工機もある。

放電加工は、加工対象の金属に向けて連続で放電して、少しずつ金属の表面を溶かしていく加工方法。木材をのみで少しずつ削り、目的の形状を作り出す工程に似ている。

放電加工は電極と加工物の間で1000~10万回/秒の放電を繰り返しながら被加工物を溶かす。溶けた金属は加工液によって急激に冷却され、熱を受けた加工液が気化して爆発する。

溶けた金属は気化爆発によって加工面から吹き飛ばされ、加工液中で冷却されながら小さな粒となって飛散する。それによって表面が削られる。油や純水(加工液)の中で連続放電を行うことで溶解・飛散・冷却を繰り返し、金属を掘り進める。

27 ホットプレス 【ほっとぷれす】

合板・板材などを熱板間に差し入れ、可動定盤を液圧などにより作動させて加熱圧縮する設備。高温に熱した材料に高圧力をかけて加工が行える装置。

ホットプレスは優れた加工技術ではあるが、近年は脱炭素化の要請が高まっていて冷間鍛造にユーザーの関心が移っている。

28 マシニングセンター 【ましにんぐせんたー】

フライス削り、穴あけ、中ぐり、ネジ立てなどを連続加工できるNC(数値制御)工作機械。自動工具交換装置を搭載しているため、加工毎に工具を自動交換する。

機械の軸構成によって横型、立型、門型がある。直交3軸と旋回2軸を同時制御する5軸制御MCもある。

マシニングセンターを選ぶには、何を加工するのかをしっかり精査する必要がある。剛性が必要なら高剛性の機械、精度を求めるなら高精度の機械といった具合だ。メーカー各社にも特徴があるので気をつけないといけない。

29 ミルシート 【みるしーと】

鋼材メーカーが発行する鋼材の品質を証明する書類。工場や製作所を表すmill(ミル)と書類を表すSheet(シート)を組み合わせた和製英語。

鋼材の製造場所、材質、質量、化学成分、引張強度検査値などが記載されている。生産設備や検査設備の組み立て製品には、ミルシートが必要になるケースが多い。ミルシートをしっかり確認しないと、トラブルになりかねない。

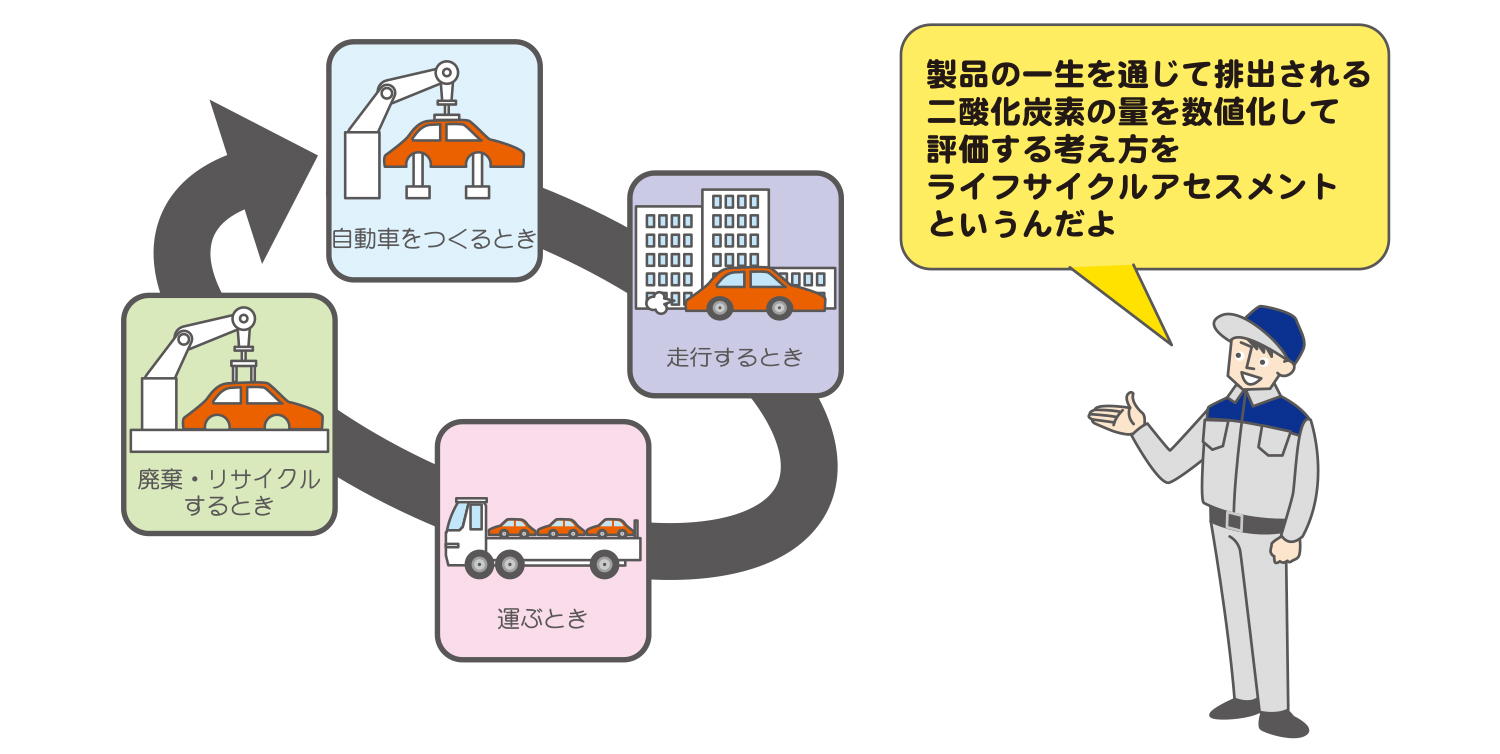

30 ライフサイクルアセスメント 【らいふさいくるあせすめんと】

製品・サービスの原料調達、生産から廃棄までのライフサイクル全体において、二酸化炭素(CO₂)排出量などの環境負荷を定量的に評価するための算出手法。LCAとも呼ばれる。

欧州や中国ではLCA規制の導入に向けた議論が進む。脱炭素やカーボンニュートラル(温室効果ガス排出量実質ゼロ)実現のため、国内でも自動車、電機などさまざまな業種のメーカーがLCA対策に着手している。

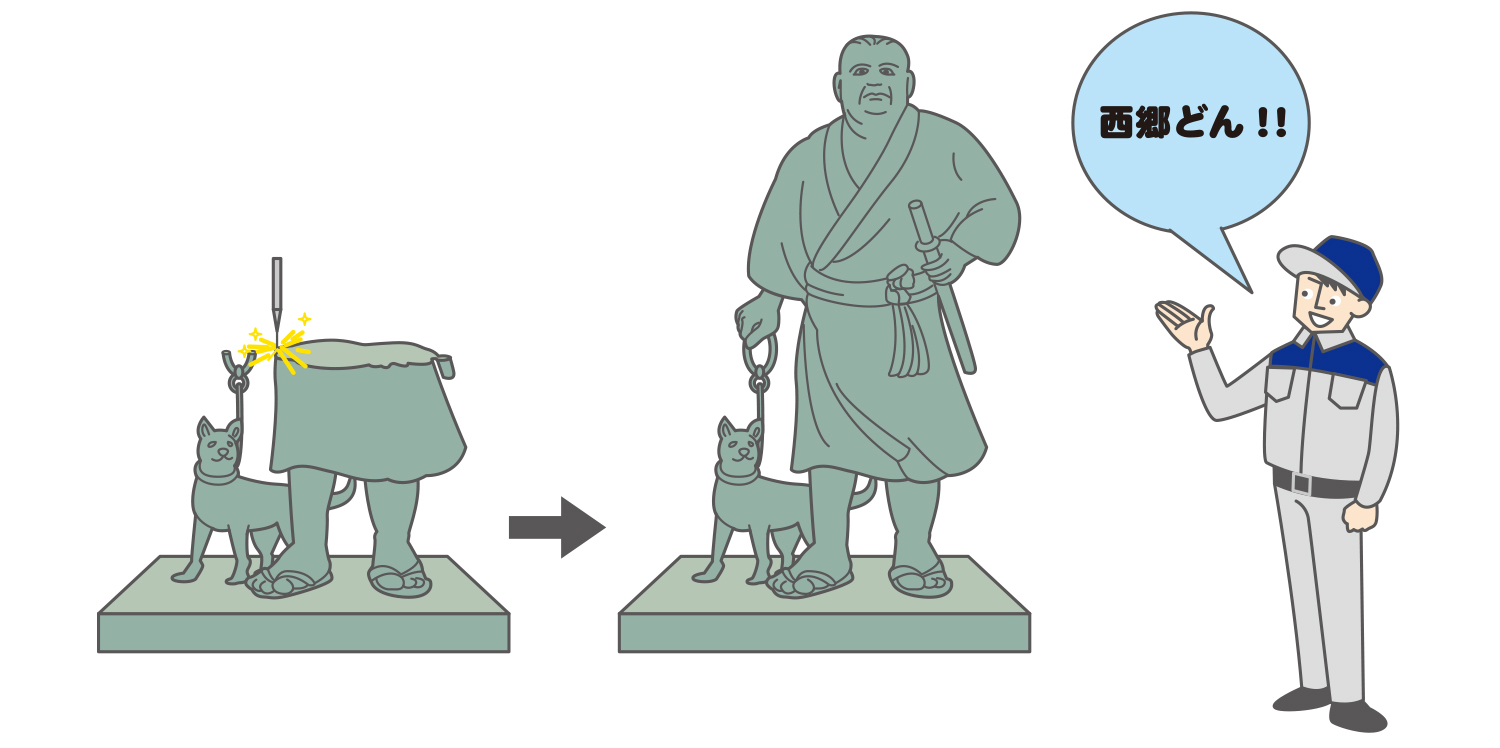

31 レトロフィット 【れとろふぃっと】

古くなったり、性能が低下したりした機械や装置を、改造・改装することで新品同様に復元するほか、新機能を付加して性能を高めること。新品を購入するより安価に設備更新できるケースがあるほか、使い慣れた機械を継続利用できるなどのメリットがある。廃棄物を減らせるなど環境配慮の面でも評価されている。

プレス機の性能や安全性を高めるには、新しい機械を買うよりレトロフィットで既存の機械を良くする方が安上がりだったりする。